Перегонка при атмосферном давлении

ПЕРЕГОНКА

Одним из наиболее часто используемых методов выделения жидких органических веществ из смеси и их очистки является перегонка.

Целью перегонки является разделение на компоненты смеси жидкостей, имеющих различные температуры кипения. Перегонка представляет собой процесс, при котором вещество, входящее в состав смеси, путем нагревания переводится в парообразное состояние, пары отводятся в холодильник, где они конденсируются в жидкость, поступающую затем в приемник.

Вещества, не разлагающиеся при температуре кипения, перегоняются при атмосферном давлении. Для веществ, легко разлагающихся при нагревании до температуры кипения, применяют перегонку с паром или перегонку под уменьшенным давлением. За ходом перегонки наблюдают по показаниям термометра, омываемого парами перегоняемых веществ. Определение температуры кипения каждого из перегоняющихся веществ, служит основным способом идентификации веществ, при его выделении и очистке перегонкой.

1.2.1.1 ПРОСТАЯ ПЕРЕГОНКА

Обычную перегонку целесообразно применять для жидкостей с температурой кипения от 40 0 до 130 0С, так как выше 130 0С многие вещества уже заметно разлагаются, а жидкости с температурой кипения ниже 40 0С нельзя перегнать без значительных потерь в обычных приборах.

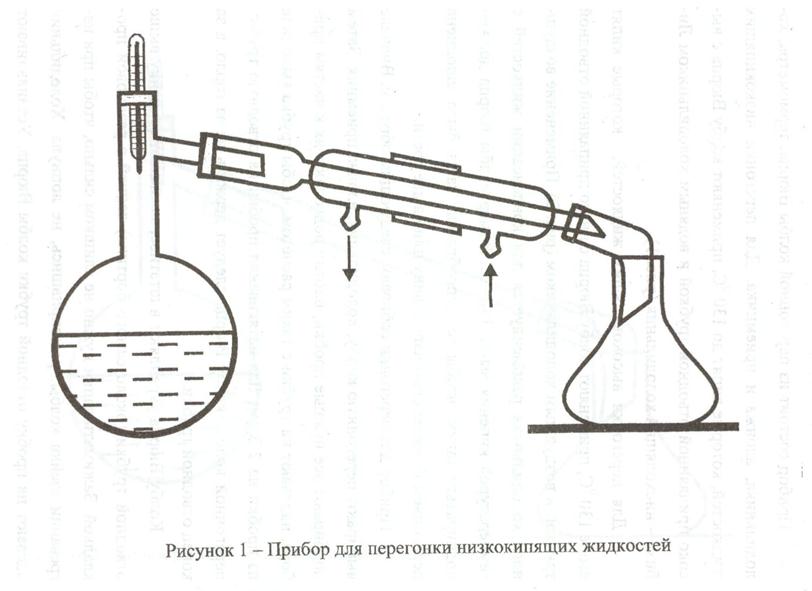

Перегонка чистого вещества при атмосферном давлении является самым простым случаем перегонки и производится в приборе, схематически изображенном на рис. 1. При простой перегонке пары кипящей жидкости непосредственно из перегонной колбы поступают в холодильник, где превращаются в конденсат. Таким образом, разделение смеси органических веществ в основном происходит на стадии испарения.

Прибор состоит из перегонной колбы Вюрца, термометра, холодильника, алонжа и приемника. Для перегонки низкокипящих жидкостей, которые кипят до 130 0С, применяют колбу Вюрца с высоко припаянной отводной трубкой и водяным холодильником Либиха – нисходящий холодильник (рис. 1).

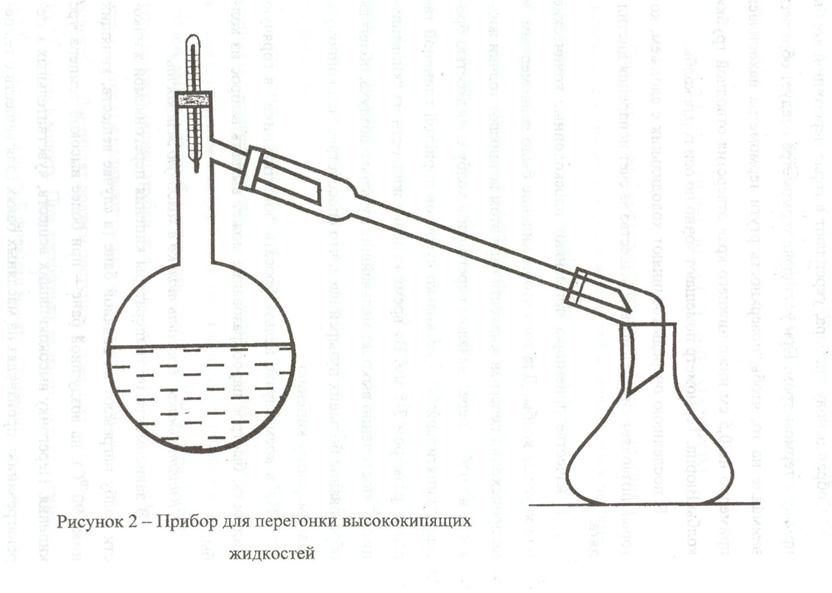

Для перегонки высококипящих жидкостей, которые кипят выше 130 0С, применяют колбу Вюрца с низко припаянной отводной трубкой и воздушным холодильником (рис. 2). Применение воздушного холодильника рекомендуется для конденсации жидкостей с температурой кипения выше 130 0С. Размер колбы Вюрца должен подбираться таким, чтобы ее шарообразная часть была заполнена перегоняемой жидкостью наполовину или на две трети.

Прибор для перегонки собирают следующим образом. Вначале выбирают перегонную колбу, холодильник, алонж, приемник. Затем подбирают все нужные пробки, плотно подгоняют их к частям прибора, надевают на трубки с таким расчетом, чтобы трубка выходила из пробки на 2-3 см. Для натягивания пробки на отводную трубку перегонной колбы, колбу Вюрца следует держать не за горло, а за конец отводной трубки.

Колбу Вюрца укрепляют в штативе, зажимают ее шейку выше отводной трубки (около самого бортика) лапкой с резиновой прокладкой. Зажимать лапки нужно не слишком сильно, чтобы при нагревании шейка колбы, расширившись, не лопнула. Холодильник одевают на пробку отводной трубки колбы Вюрца. Устанавливают уровень и наклон холодильника соответственно уровню и углу наклона трубки перегонной колбы. При соединении частей прибора надо всегда стремиться, чтобы руки были как можно ближе к месту соединения.

Собрав основу прибора, укрепляют в горле перегонной колбы пробку с термометром. При установке термометра следует обратить внимание на то, чтобы поверхность ртути термометра находилась примерно на 0,5 см ниже нижнего края отверстия отводной трубки колбы Вюрца. Термометр помещают точно по оси горла колбы.

В последнюю очередь соединяют холодильник с алонжем, который позволяет снизить потери вещества за счет испарения дистиллята.

В качестве приемника применяют плоскодонные конические или круглые колбы. Для того чтобы кипение было равномерным, и не происходил перегрев жидкости (при этом возникают толчки жидкости в колбе), перед началом перегонки в колбу с жидкостью бросают “кипятильники” – несколько кусочков пористой глиняной тарелки, размером 3-5 мм. Во время кипения жидкости из “кипятильников” постепенно выходят мельчайшие пузырьки воздуха, облегчая образование больших пузырей пара, что способствует спокойному и равномерному кипению.

Ни в коем случае нельзя бросать “кипятильники” в горячую жидкость, быстрое парообразование может вызвать выброс из колбы.

“Кипятильники” бросать только в холодную жидкость!

В зависимости от температуры кипения перегоняемой жидкости колбу нагревают на водяной бане (в случае веществ, кипящих ниже 90 0С), на воздушной бане – при более высокой температуре кипения. Перегонку высококипящих веществ, чувствительных к перенагреванию, производят на масляных банях (для веществ с температурой кипения не выше 200 0С) или на бане с металлическим сплавом для веществ с температурой кипения выше 200 0С. Температура бани не должна превышать температуру кипения перегоняемого вещества более чем на 20-30 0С. Вещество перегоняют с такой скоростью, при которой в приемник поступает 30-40 капель дистиллята в минуту.

1.2.1.2 ПЕРЕГОНКА С ДЕФЛЕГМАТОРОМ

Перегонка с дефлегматором применяется для выделения в чистом виде компонентов смеси жидкостей, отличающихся по температурам кипения и не образующих друг с другом азеотропных смесей.

При разгонке смеси двух веществ, для того чтобы получить более или менее чистое вещество, необходимо отгоняемый дистиллят разделить по температурам кипения на несколько фракций. Полученные фракции подвергнуть дробной перегонке. Обычно собирают три фракции. В зависимости от природы компонентов прибор нагревают на водяных банях, электроплитках или горелкой на асбестовой сетке.

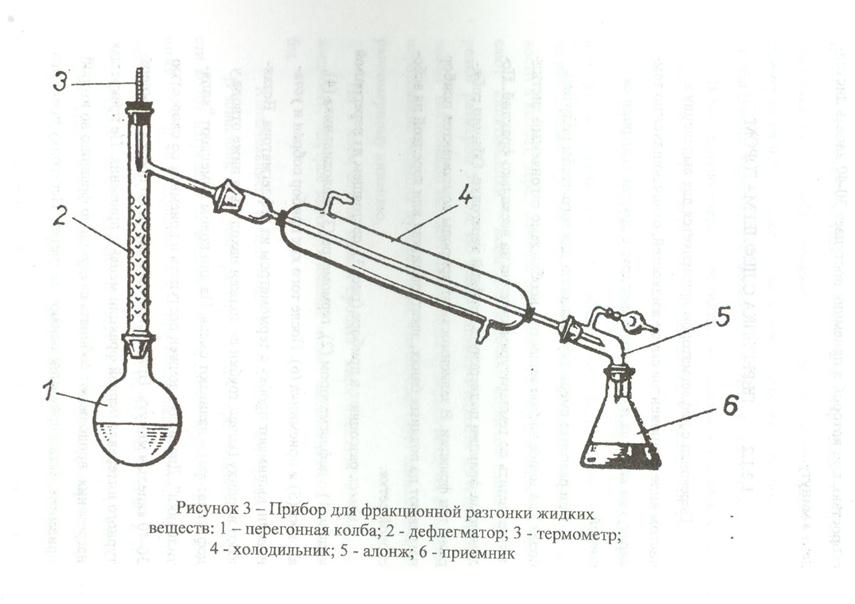

Смесь разгоняют в приборе (рис. 3), состоящем из перегонной колбы (1) с дефлегматором (2), термометра (3), холодильника (4), алонжа (5) и приемника (6). После того как прибор собран и установлен, вынимают пробку с термометром из дефлегматора. Вставляют воронку (конец трубки ее должен находиться ниже отвода у дефлегматора) и наливают смесь. На дно колбы помещают “кипятильники”. Дистиллят должен поступать в приемник со скоростью 30-40 капель в минуту. При достижении верхнего предела температурного интервала первой фракции меняют приемник. Не прекращая нагревания, продолжают собирать следующую фракцию во второй приемник. Затем приемник меняют на третий. Перегонку прекраща ют, когда в перегонной колбе остается 2-3 мл жидкости. Для лучшего разделения смеси вещества проводят вторичную разгонку. В перегонную

колбу помещают первую (головную) фракцию и перегоняют ее в прежних температурных пределах. При этом получающаяся фракция обогащается низкокипящим компонентом.

Когда температура отходящих паров достигнет верхней границы первого температурного интервала, перегонку прекращают. Прибор охлаждают. В перегонную колбу добавляют среднюю фракцию от первой перегонки и вновь начинают разгонку, как описано выше. По окончании перегонки средней фракции к остатку приливают третью фракцию и продолжают разгонку, собирая фракции в 2-й и 3-й приемники. При многократном повторении разгонки средняя фракция значительно уменьшается, разделяясь на первую и третью фракции. При этом происходит сужение температурных интервалов крайних фракций. Таким способом удается достаточно хорошо разделить смесь компонентов. При прерывании перегонки необходимо каждый раз добавлять новые «кипятильники».

§

Этот способ перегонки имеет очень важное значение для выделения и очистки органических веществ не только в лаборатории, но и на предприятиях химической промышленности.

Сущность метода заключается в том, что хотя многие вещества имеют температуру кипения гораздо выше температуры кипения воды, т.е. намного выше 100 0С, но при пропускании струи водяного пара эти вещества улетучиваются вместе с паром, а затем при охлаждении конденсируются вместе с сопровождающим их паром.

Вещество тем легче летит с водяным паром, чем выше парциальное давление его паров при температуре перегонки.

Чаще всего перегоняют с водой органические вещества, малорастворимые или нерастворимые в воде вещества. Смесь органического вещества с водой нагревается при пропускании водяного пара до тех пор, пока сумма парциальных давлений паров воды и органического вещества достигнет атмосферного давления, т.е. » 760 мм ртутного столба:

Р1 Р2 = 760 мм рт.ст.

При этом смесь закипает. Важно отметить, что смесь будет кипеть при температуре, ниже, чем температура кипения каждого из компонентов, то есть ниже 100 0С.

Следует отметить, что многие органические соединения имеют высокие температуры кипения (200-3000С) и при попытке очистить их простой перегонкой (см. выше) разлагаются, не достигнув температуры своего кипения. Метод же перегонки с водяным паром создает таким веществам “щадящий” режим, и они очищаются без разложения.

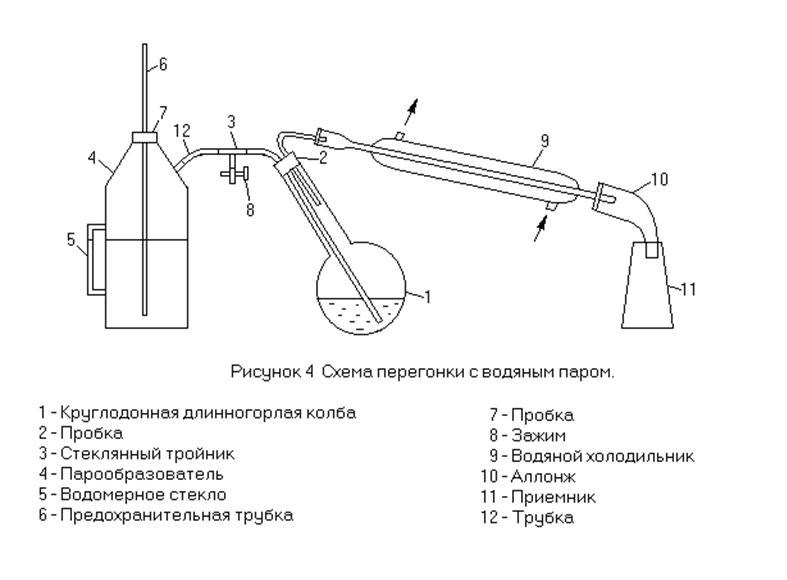

Для осуществления перегонки собирают установку, схема которой показана на рис. 4.

В круглодонную колбу с длинным горлом, закрепленную в штативе, помещают смесь сырого, т.е. неочищенного органического вещества с водой. В колбу вставляют пробку (2), через которую пропущены две стеклянные трубки, одна из которых почти доходит до дна колбы.

Внимание! Колба наполняется не более чем на одну треть объема!

К колбе через стеклянный тройник (3) присоединяется трубка от парообразователя, или паровика (4). Паровик представляет собой

жестяной сосуд, снабженный водомерным стеклом (5) и широкой стеклянной трубкой (6), вставленной через пробку (7) почти до дна паровика. Паровик заполняется водой так, чтобы вода была видна в водомерное стекло.

В верхней части паровика имеется металлический отвод (12), который соединяется резиновой трубкой с тройником (3), нижний конец стеклянного тройника (3) имеет зажим либо краник (8). Третий конец тройника резиновой пробкой соединен с той из двух стеклянных трубок, входящих в колбу, которая почти доходит до дна колбы. Вторая стеклянная трубка, выходящая из колбы, присоединена к водяному холодильнику Либиха (9). На другой конец холодильника одет алонж (10), алонж опущен в приемник (11).

Техника перегонки с водяным паром

§

После того, как установка собрана, в колбу (1) заливают перегоняемую смесь, под парообразователь (4) подставляют электроплитку и включают обогрев. Зажим (8) на тройнике оставляют открытым вплоть до того момента, когда вода в паровике закипит и из тройника начнет вырываться струя пара. Тогда закрывают зажим (8), пар начинает поступать в перегонную колбу (1). Включают холодную воду, поступающую в рубашку холодильника (9), и ждут начала кипения смеси.

Если объем смеси велик, разрешается подставить вторую электроплитку под колбу (1), чтобы ускорить ее нагрев и не допустить чрезмерной конденсации пара и увеличения объема жидкости.

Начало перегонки отчетливо видно по конденсирующимся во внутренней трубке холодильника мутным каплям конденсата, которые через алонж (10) стекают в приемную плоскодонную колбу (11).

Перегонку прекращают, когда через холодильник пойдут прозрачные капли дистиллята, т.е. будет перегоняться чистая вода.

Внимание! Если во время перегонки вода из паровика начнет подниматься по предохранительной трубке до самого ее верха, выплескиваясь наружу, это означает, что в паровике поднялось давление. Чаще всего это бывает из-за засорения трубки у дна колбы. Следует немедленно открыть зажим 8, при этом давление сразу упадет, и пар будет выходить через тройник. Осторожно прочищают трубку, вставляют ее в колбу и закрывают зажим. Перегонка сразу продолжится.

Иногда перегонке с паром подвергают твердые вещества. Тогда возникают ситуации, при которых органическое вещество закристаллизовывается в холодильнике, забивая его трубку. В этом случае нужно на время отключить подачу холодной воды и слить ее из рубашки холодильника. Трубка холодильника сразу нагреется, вещество расплавится и стечет в приемник. После этого нужно немедленно возобновить подачу воды.

Перегонка с паром позволяет не только очищать вещества с высокой температурой кипения, но и выделять их из смесей, сильно загрязненных смолистыми примесями. Это делает метод уникальным по своим возможностям. После того, как перегонка закончена, открывают зажим (8), убирают электроплитку из-под паровика и разбирают установку.

Внимание! Если отключить паровик до открывания зажима, из-за конденсации водяного пара в системе понизится давление и дистиллят может засосать через холодильник в перегонную колбу.

После перегонки с паром органическое вещество оказывается в приемнике вместе со значительным количеством воды. В зависимости от свойств вещества различают три основных случая.

1. Перегоняемое вещество – твердое. В этом случае для отделения его от воды используют фильтрование под уменьшенным давлением (см. раздел “Фильтрование”).

2. Если органическое вещество жидкое и при этом совершенно не смешивается с водой, его отделяют от воды в делительной воронке, учитывая тот факт, что легкие жидкости будут образовывать верхний слой (фазу) в делительной воронке, располагаясь над водным слоем, тяжелые жидкости – нижний слой, располагаясь под водным слоем. Дав жидкостям, возможность отстояться, открывают нижний кран делительной воронки и сливают нижний слой в приготовленную колбу. Закрывают краник и верхний, оставшийся слой выливают из делительной воронки через верхнее отверстие (тубус) в другую колбу.

3. Если органическое вещество ограниченно смешивается с водой, для его отделения от воды пользуются методом экстракции(см. ниже).

1.2.2 ПЕРЕГОНКА ПРИ УМЕНЬШЕННОМ ДАВЛЕНИИ

При перегонке органических веществ, обладающих высокими температурами кипения (> 150 0С), часто происходит их разложение. Однако эти вещества, как правило, могут быть с успехом перегнаны под уменьшенным давлением (в вакууме), так как с понижением давления снижается температура кипения вещества и возможность термического разложения уменьшается. При уменьшении давления вдвое по сравнению с атмосферным температура кипения снижается на 15-20 0С, а при остаточном давлении – в 5-10 мм рт.ст. на 100-150 0С.

Используя номограмму (рис. 5), можно ориентировочно определить значение температур кипения при любом вакууме, если известна температура кипения вещества при атмосферном давлении. Если провести на номограмме прямую линию так, чтобы она проходила через значение температуры кипения вещества при атмосферном давлении и через значение выбранного для работы остаточного давления, то точка пересечения прямой линии с левой шкалой дает значение температуры кипения веществ в вакууме при данном остаточном давлении (рис. 5).

Понижение давления в приборе создается обычно с помощью водоструйного или масляного вакуум-насоса. Эффективность водоструйного насоса зависит от скорости тока воды и от ее температуры. Максимальное разрежение водоструйным насосом создается до 4-6 мм рт.ст. При использовании ротационного масляного насоса можно создать разрежение до 0,5- 1 мм рт.ст.

При работе в вакууме можно использовать только круглодонные колбы.

При перегонке при уменьшенном давлении необходимо надевать защитные очки или защитную маску.

Прибор для перегонки в вакууме состоит из перегонной колбы с термометром и капилляром, холодильника, алонжа и приемников (рис. 6). В качестве перегонных колб могут быть использованы колбы Кляйзена, Фаворского. При разгонке смеси жидкостей целесообразно использовать колбы с дефлегматором, что способствует лучшему разделению смеси. В одно горло колбы (1) вставляют стеклянную трубку (2) с оттянутым на конце ее тонким капилляром, доходящим до дна. Проходящие при перегонке через капилляр пузырьки воздуха, а в некоторых случаях инертного газа равномерно перемешивают жидкость, препятствуя перебросу и перегреву ее. Если ка-

Рисунок 5 – Номограмма для определения температуры кипения при давлении p (мм.рт.ст.)

пилляр недостаточно тонок, то на широкую часть капиллярной трубки надевают небольшой кусочек резиновой трубки (10). Внутрь трубки вставляют тонкую проволоку и зажимают винтовым эажимом (11). Тогда при включении насоса через прибор будут просасываться мелкие пузырьки воздуха.

Во второе горло колбы вставляют термометр (3), шарик которого должен быть на 0,5 см ниже бокового отвода.

Для охлаждения паров жидкости используют водяные холодильники (4) (если вещество кипит до 130 0С) или воздушные (если вещество кипит > 130 0С).

В качестве приемников служат маленькие круглодонные колбы (6) или толстостенные пробирки, соединенные с холодильником посредством специального алонжа – “паука”(5). “Паук” имеет несколько отводов: один – для соединения с насосом, остальные – для соединения с приемниками.

Во время перегонки, поворачивая “паук”, можно отобрать в приемники отдельные фракции, отличающиеся по температурам кипения. Все части прибора соединяют между собой с помощью резиновых пробок или стеклянных шлифов и толстостенных (вакуумных) резиновых трубок. Пробки и трубки перед сборкой прибора должны быть слегка смазаны глицерином или вазелином и должны очень плотно прилегать к стеклу, иначе при работе насоса не будет создаваться вакуум в системе.

Между прибором и насосом необходимо ставить предохранительную склянку (7), чтобы препятствовать возможности переброса воды из насоса в прибор. При работе на масляном насосе необходимо, кроме того, еще ставить поглотительную систему, состоящую из колонок с активированным углем (для улавливания легколетучих органических веществ), с гидроксидом натрия (для удаления легко

летучих кислот) и с хлоридом кальция (для улавливания воды). Измеряют остаточное давление с помощью вакуумметра (8), включенного между насосом и прибором.

Перегонку в вакууме можно вести только в защитных очках или маске! Нельзя делать никакие исправления в приборе при наличии вакуума в системе!

Перед началом перегонки в вакууме необходимо проверить пустой прибор на герметичность. Для этого на отвод “паука” надевают резиновый шланг от насоса, включают насос. Затем перекрывают поворотом трехходового крана (9) сообщение прибора с атмосферой, закрывают зажимом резиновую трубку, присоединенную к трубке с капилляром, если последний недостаточно тонок. После этого открывают кран у манометра и проверяют установившееся остаточное давление в системе. Выключение вакуума производят в обратном порядке по сравнению с включением. При этом сначала закрывают кран у манометра. Затем постепенно открывают зажим на капиллярной трубке. Постепенно открывают трехходовой кран для впуска воздуха в систему и, наконец, выключают насос. Если прибор не дает нужного разрежения, т.е. где-то происходит подсасывание воздуха в систему, то необходимо проверить еще раз все составные части по отдельности. Для этого еще раз немного смазывают пробки или шлифы и плотно соединяют каждую часть. Включая насос, проверяют этот узел прибора и так по частям весь прибор.

После проверки прибора на герметичность колбу (1) наполняют на 2/3 объема перегоняемой жидкостью, которую заливают через воронку, вставленную в боковое горло колбы ниже ее отвода. Затем горло закрывают пробкой (или шлифом) с термометром (3). Включают насос. Трехходовым краном (9) перекрывают сообщение прибора с атмосферой. Закрывают зажим (11) на капиллярной трубке так, чтобы через капилляр воздух проходил со скоростью 5-6 пузырьков в секунду. Открывают кран на манометре. После того, как установилось давление, начинают перегонку.

Нагревание перегонной колбы можно вести на бане. Колбу при этом погружают ниже уровня жидкости в бане. Не рекомендуется нагревание колбы на асбестовой сетке, так как при этом происходит местный перегрев жидкости, что приводит к сильному подбрасыванию ее в колбе. Можно нагревать колбу небольшим голым пламенем при постоянной движении горелки вокруг колбы, но такой прием требует определенного навыка в работе.

При достижении нужных температур кипения отбирают отдельные фракции, меняя при этом приемник поворотом “паука”. Вещество должно перегоняться со скоростью 1-2 капли в секунду. Нельзя отгонять вещество досуха. Величину остаточного давления определяют в миллиметрах по разности уровней ртути в обоих коленах манометра (8). Во время перегонки кран у манометра закрывают, но при отборе новой фракции каждый раз манометром проверяют остаточное давление. После окончания перегонки прекращают нагревание и дают колбе охладиться и только тогда в приборе выравнивают давление. Быстрый впуск воздуха в нагретую колбу может вызвать взрыв вследствие образования взрывоопасной смеси паров вещества с воздухом.

Впуск воздуха в систему производят так же, как и при проверке прибора на герметичность.

При перегонке высококипящих веществ можно исключить холодильник и соединять “паук” (5) напрямую с колбой (1).

1.3. ЭКСТРАКЦИЯ

Экстракция – это процесс разделения смеси твердых или жидких веществ с помощью избирательных (селективных) растворителей – экстрагентов. Физическая сущность экстракции состоит в переходе извлекаемого (экстрагируемого) вещества из одной фазы, жидкой или твердой, в фазу жидкого экстрагента. В лаборатории органической химии чаще всего сталкиваются со случаем экстракции органических веществ, находящихся в водном растворе.

Экстрагент, применяемый для извлечения веществ из водного раствора, должен удовлетворять следующим требованиям:

1. Экстрагент должен хорошо растворять в себе извлекаемое вещество.

2. Экстрагент должен по возможности больше отличаться по плотности от воды, т.е. быть тяжелее или легче воды. Кроме того, вязкость его должна быть низкой. Эти условия нужны для легкого расслоения фаз.

3. Экстрагент должен быть не растворим в воде.

4. Экстрагент должен быть химически инертен по отношению к извлекаемому веществу.

5. Кроме того, экстрагент должен быть легколетучим растворителем, чтобы последующее удаление его не вызывало затруднений.

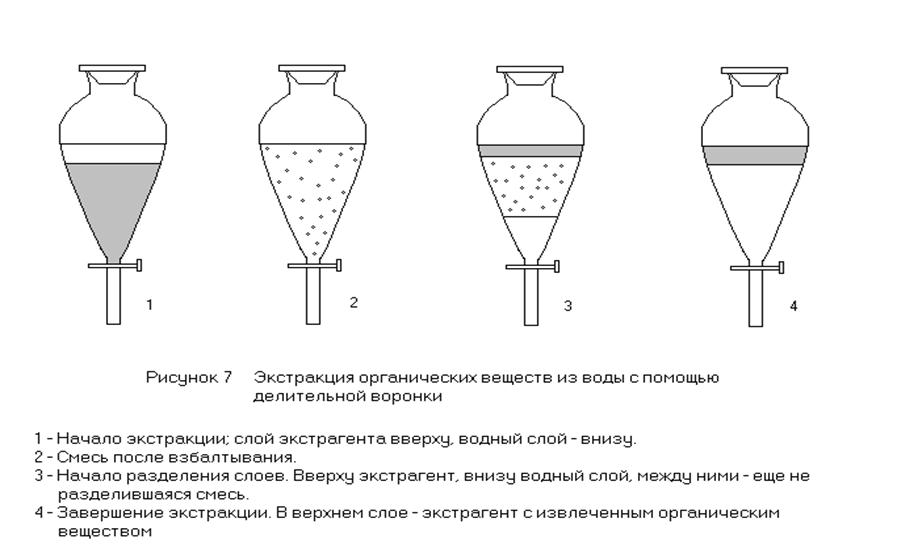

Обычно для экстракции применяют такие растворители, как диэтиловый эфир, петролейный эфир, бензол, хлороформ, дихлорэтан. Чаще всего в экстракции применяют диэтиловый эфир. Проводят экстракцию обычно в делительной воронке (рис. 7).

Техника проведения экстракции.

В делительную воронку, плотно закрывающуюся пробкой, наливают экстрагируемую смесь, добавляют нужное количество экстрагента, закрывают пробкой и перевертывают воронку, после чего на короткое время приоткрывают кран, чтобы устранить избыточное давление, создавшееся из-за испарения растворителя. Затем закрывают кран и энергично взбалтывают содержимое воронки. Снова приоткрывают кран, закрывают и повторяют взбалтывание несколько раз аналогичным образом. После этого дают жидкости отстояться до полного разделения слоев. Если экстрагент легче воды, то нижний слой (обычно водный) сливают через нижний кран, верхний слой (органический), который обычно становится окрашенным, – через верхнее отверстие воронки. Чаще всего экстракцию ведут несколько раз небольшими порциями экстрагента. При этом извлечение достигается более полно, чем при однократной экстракции большим количеством экстрагента. Иногда при встряхивании органического растворителя с водными растворами некоторых веществ образуются стойкие эмульсии, затрудняющие разделение слоев. Для расслоения таких эмульсий обычно добавляют в смесь поваренную соль, иногда помогает добавление нескольких капель спирта.

Полученный экстракт (раствор органического вещества в экстрагенте) обычно получается мутным из-за присутствия в нем некоторого количества воды. Его сушат, добавляя в экстракт подходящий осушитель (см. раздел 1.1 Высушивание жидкостей). Затем отгоняют экстрагент от органического вещества методом простой перегонки (см. раздел 1.2.1.1 Простая перегонка). Оставшееся вещество также перегоняют, если оно жидкое или перекристаллизовывают, если оно твердое.

1.4 КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какая лабораторная посуда служит для простой перегонки?

2. В каких случаях при перегонке используют водяной, а в каких – воздушный холодильник?

3. Назовите виды нагревательных бань.

4. Зачем нужен дефлегматор?

5. В каких случаях применяют перегонку с водяным паром?

6. Нарисуйте принципиальную схему перегонки с паром.

7. Зачем нужна вакуумная перегонка жидкостей?

8. Перечислите известные вам осушители.

9. Что такое экстракция?

10. Какие требования предъявляются к экстрагенту?

11. Как отделить две не смешивающиеся друг с другом жидкости одну от другой?

12. Зачем нужны кипятильные камушки?

13. Надо ли применять кипятильные камушки для кипячения водных растворов?

14. Какое максимальное количество жидкости можно заливать в колбу для простой перегонки?

§

ОРГАНИЧЕСКИХ ВЕЩЕСТВ

МЕТОДЫ ВЫДЕЛЕНИЯ И ОЧИСТКИ ТВЕРДЫХ

Для отделения твердых частиц от жидкости в простейшем случае можно слить (декантировать) жидкость с осадка. Однако при этом невозможно достигнуть полного отделения жидкости, и при необходимости для получения чистого твердого вещества следует прибегнуть к фильтрованию. Для этого суспензию (смесь твердого вещества и жидкости) пропускают через конусную воронку, в которую вставлен бумажный фильтр (смотри рис. 8). Бумажный фильтр не должен выступать над воронкой. Для быстрого фильтрования используют складчатые фильтры (смотри рис. 9) При отделении крупнодисперсных осадков затруднений обычно не бывает, однако мелкодисперсные частицы часто не задерживаются на фильтре. Если первые порции фильтрата оказываются мутными, их надо повторно профильтровать через тот же фильтр. В отдельных случаях перед фильтрованием к разделяемой смеси добавляют так называемые вспомогательные средства (кусочки фильтровальной бумаги и т.д.). При этом также облегчается отделение осадка, который забивает поры фильтра. Само самой разумеется, что этот способ применим только в том случае, когда основную ценность представляет фильтрат, а осадок отбрасывается.

Обычное фильтрование при нормальном давлении в лабораториях органического синтеза используют только тогда, когда отфильтрованные твердые вещества не нужны. Обычное фильтрование предпочтительнее фильтрования под пониженном давлении в случае горячих концентрированных растворов кристаллических веществ, так как при фильтровании в вакууме в этом случае фильтр быстро забивается выделяющимися кристаллами.

При фильтровании горячих растворов воронку предварительно подогревают, пропуская через фильтр небольшое количество чистого горячего растворителя. Можно воспользоваться специальной воронкой с подогревом для горячего фильтрования (смотри рис. 10). Существуют также специальные воронки для фильтрования при низких температурах (смотри рис.11).

Когда же целевым продуктом является кристаллическое вещество обычное фильтрование мало пригодно. В этом случае исполь-

зуют фильтрование с отсасыванием –фильтрование при пониженном давлении. Прибором для отсасывания служит воронка и специальная толстостенная колба (колба Бунзена), которую присоединяют к водоструйному насосу (смотри рис. 12). Можно использовать фарфоровые воронки Бюхнера или воронки с впаянным пористым стеклянным фильтром. Размер воронки выбирается в соответствии с количеством осадка: кристаллы должны полностью покрывать поверхность фильтра, однако, не слишком толстым слоем, т.к. в противном случае это затрудняет полное удаление жидкости при отсасывании и промывании.

Бумажный фильтр вырезают в точности по диаметру дна воронки Бюхнера. Чтобы фильтр плотно прилегал к воронке, его предварительно смачивают на воронке растворителем, который затем отсасывают. Внимание! При работе при пониженном давлении для избежания несчастного случая колба Бунзена должна быть помещена в чехол или завернута в тряпку. После этого через воронку пропускают разделяемую смесь. При отсасывании необходимо поддерживать такое пониженное давление, чтобы обеспечить достаточную скорость фильтрования. Осадок на фильтре отжимают при помощи плоской широкой стеклянной пробки до тех пор, пока не перестанет капать маточный раствор.

2.2 ПЕРЕКРИСТАЛЛИЗАЦИЯ

Важнейшим методом очистки твердых веществ служит перекристаллизация. Он основан на разной растворимости компонентов смеси при температуре кипения растворителя и при охлаждении. Очистка перекристаллизацией будет успешна при следующих условиях: 1) если растворимость вещества резко зависит от температуры;

2) если растворимость очищаемого вещества в данном растворителе резко отличается от растворимости примесей; 3) если растворитель не взаимодействует химически с растворяемым веществом. Необходимо выработать привычку взвешивать вещество, подвергаемое очистке, измерять объем растворителя, чтобы количественно оценивать процесс перекристаллизации и иметь возможность его произвести.

Техника перекристаллизациивключает в себя: 1) выбор растворителя; 2) приготовление горячего насыщенного раствора в подходящем растворителе; 3) фильтрование горячего насыщенного раствора; 3) охлаждение раствора, вызывающее кристаллизацию; 4) отделение кристаллов от маточного раствора, содержащего растворимые примеси; 5) сушку кристаллов очищенного вещества.

§

Вещество должно плохо растворятся в растворителе на холоду и хорошо при нагревании. Важное значение имеет также растворимость примесей в выбранном растворителе. Примеси либор должны иметь высокую растворимость либо очень низкую в широком интервале температур в данном растворителе. В последнем случае достаточно чистое вещество можно получить только после многократной перекристаллизации. При перекристаллизации неизвестного вещества, когда и растворитель, и его количество, необходимое для перекристаллизации, неизвестны, следует провести предварительные опыты с малыми количествами вещества в пробирках. Первоначально при выборе растворителя руководствуются старым правилом: «подобное растворяется в подобном», т.е. вещество хорошо растворимо в растворителях, химически и структурно близких ему. Для подбора растворителя можно воспользоваться следующими качественными данными приведенными в табл. 2.

Таблица 2.- Рекомендации по подбору растворителя для перекристаллизации

| Класс соединений | Гидрофобные свойства ô ô ô ô ô ô | Хорошо растворимы в следующих растворителях |

| Углеводороды | Углеводороды, эфир, галогенуглеводороды | |

| Галогенуглеводороды | ||

| Простые эфиры | Сложные эфиры | |

| Сложные эфиры | ||

| Нитросоединения | ||

| Нитрилы | Спирты, диоксан, уксусная кислота | |

| Кетоны | ¯ Гидрофильные свойства | |

| Альдегиды | ||

| Фенолы | Спирты, вода | |

| Амины | ||

| Спирты | ||

| Карбоновые кислоты | ||

| Сульфоновые кислоты | Вода |

Желательно, чтобы температура кипения растворителя была ниже температуры плавления вещества не менее, чем на 10-150С, иначе вещество при охлаждении выделяется в виде масла.

В отдельных случаях можно использовать смеси растворителей (например, вода-спирт, вода-диоксан, хлороформ-петролейный эфир). Их состав в каждом отдельном случае надо предварительно подбирать.

При применении смесей растворителей сначала растворяют вещество в небольшом количестве одного растворителя, который является лучшим из компонентов смешанного растворителя , затем к раствору медленно при нагревании добавляют другой растворитель, хуже растворяющий данное вещество, до тех пор пока осадок, появляющийся в месте падения капли второго растворителя, еще будет растворяться. Если суммарный объем раствора ещё слишком мал, надо ещё раз прилить небольшое количество «хорошего» растворителя, а затем еще раз прилить «плохого». Иногда удобен обратный порядок приливания растворителя (постепенное прибавление хорошего растворителя к суспензии вещества в плохом растворителе).

2.2.2 ПРИГОТОВЛЕНИЕ ГОРЯЧЕГО НАСЫЩЕННОГО РАСТВОРА

При приготовлении насыщенного раствора из воды взвешенное количество загрязненного вещества помещают в коническую колбу. Затем в эту колбу наливают небольшое количество воды, заведомо недостаточное для полного растворения всего вещества при 1000С. Колбу начинают нагревать. Одновременно в другой колбе воду нагревают до температуры кипения. К суспензии постепенно добавляют такое минимальное количество горячей воды, чтобы при кипячении все вещество растворилось.

В том случае, когда горячий насыщенный раствор готовится не из воды, а из какого-нибудь органического растворителя, например, спирта или бензола, необходимо принимать меры, чтобы при нагревании раствора не возник пожар. В этом случае для нагревания используют нагревательные бани. Работу необходимо проводить под тягой. Взвешенное количество загрязненного вещества помещают в круглодонную колбу, снабженную обратным холодильником. В колбу кладут кипятильные камешки (кусочки пористой керамики). Через обратный холодильник в колбу вливают растворитель, количество которого заведомо недостаточно для полного растворения вещества. Затем смесь нагревают до температуры кипения. Необходимо поддерживать интенсивное кипение растворителя, способствующее хорошему контакту твердого вещества с горячей жидкостью. Кроме того, обычно кривая растворимости вблизи точки кипения растворителя резко поднимается вверх. Если вещество полностью не растворится, то можно через обратный холодильник к суспензии осторожно добавить такое количество растворителя, чтобы при кипячении все вещество растворилось. Во избежание выбросов перед добавлением новой порции растворителя реакционную массу следует немного охладить. Если же вещество в основном растворяется в малом количестве растворителя, а небольшие остатки вещества упорно не растворяются, их целесообразнее отфильтровать, а не добавлять растворитель.

Иногда неочищенный твердый продукт содержит окрашенные загрязнения или примеси продуктов полимеризации. Эти загрязнения трудно отделить перекристаллизацией. Для их удаления в раствор добавляют различные адсорбенты. Так, можно удалить примеси из полярных растворителей активированным углем (в количестве 3-5% от массы растворенного вещества). Осветляющие вещества надо добавлять к охлажденному раствору, т.к. эти вещества могут к энергичному, взрывообразному вскипанию. Из активированного угля выделяется очень много воздуха, которое вызывает вспенивание. Полученный раствор еще раз быстро доводят до кипения.

Таблица 13 параметры

прямой ои полуотбензиненной нефти

Фракция | Процент ИТК, соответствующий началу ОИ – 0% масс. | Процент ИТК, соответствующий концу ОИ – 100% масс. | Температура, соответствующая началу ОИ | Температура, соответствующая концу ОИ |

105-К.К. | 5 | 78 | 172,27 | 544,54 |

Кординат находим точку, соответствующую температуре ввода сырья (3550С),

проводим от неё горизонталь до пересечения с прямой ОИ. От полученной точки

пересечения проводим вертикаль на ось абцисс. Получаем процент отгона сырья –

42,4%. Т.е. доля отгона полуотбензиненной нефти при 3550С и 153,8 кПа

составляет е = 0,424.

2.6 ТЕПЛОВОЙ БАЛАНС КОЛОННЫ

Тепловой баланс колонны рассчитывается с целью определения количества

тепла, которое необходимо снять орошениями.

Приходные и расходные статьи теплового баланса приведены в табл.14.

Потери тепла в окружающую среду не внесены в тепловой баланс, это дает

некоторый запас при определении тепла, снимаемого орошениями в колонне.

Энтальпию углеводородных паровых IП и жидкостных IЖ

потоков рассчитываем по формулам:

![]()

где

Т – температура потока, К

![]()

Энтальпия

перегретого водяного пара приведена в приложении 2.

Количество

паровой фазы сырья:

LП = L0 ·

е = 136691·0,424 = 57917,52 кг/ч.

Количество

жидкой фазы сырья:

LЖ = L0 – Lп =

136691 – 57917,52 = 78773,18 кг/ч.

Энтальпию

водяного пара определяем по приложению 2 на входе в колонну при температуре

4000С и давлении 6 ат, на выходе из колонны при температуре 1510С и давлении 1

ат (интерполяцией).

Энтальпию

по формуле для парового потока рассчитываем только для бензина и паровой фазы

сырья. Остальные потоки – по формуле для жидкости.

Относительную

плотность паровой фазы сырья рассчитаем с учётом того, что в её составе

находятся в основном светлые фракции:

Таблица 14 Тепловой баланс колонны

Поток | Обозначение | Массовый расход G, кг/ч | t, 0С | Энтальпия I, | Количество тепла Q, кВт |

ПРИХОД: | |||||

Паровая фаза сырья | LП | 57917,52 | 355 | 1117,96 | 17985,92 |

Жидкая фаза сырья | LЖ | 78773,78 | 355 | 834,98 | 18270,65 |

Водяной пар | ∑Z | 3257,18 | 400 | 3273,23 | 2961,52 |

Итого | – | 139948,48 | – | – | 39218,09 |

РАСХОД: | |||||

Бензин | D2 | 15949,62 | 165,77 | 672,61 | 2979,96 |

Керосин | R3 | 10248,14 | 187,42 | 422,65 | 1203,15 |

Дизтопливо | R2 | 26259,36 | 251,43 | 580,05 | 4231,03 |

Мазут | R1 | 84234,18 | 330,00 | 761,84 | 17825,76 |

Водяной пар | ∑Z | 3257,18 | 165,77 | 2809,87 | 2542,29 |

Итого | – | 139948,48 | – | – | 28782,19 |

Энтальпия паровой фазы сырья при 3550С

Относительную

плотность для жидкой фазы сырья можно принять равной плотности мазута ![]()

Количество

тепла в кВт для каждого потока определяем по формуле:

Общее

количество тепла, которое необходимо снять орошениями в колонне:

Qор = Qприх

– Qрасход = 39218,09 – 28782,19 = 10435,9 кВт =

=

37569244,01кДж/кг

Этот

избыток тепла в колонне снимается острым холодным орошением вверху колонны и

двумя промежуточными циркуляционными орошениями под тарелками отбора боковых

фракций.

.7

ВНУТРЕННИЕ МАТЕРИАЛЬНЫЕ ПОТОКИ В КОЛОННЕ

а) Верхнее сечение колонны

Схема третьей простой колонны

Рис.7.1

Материальный баланс 3-ей простой колонны:

G26 z3 gхол = G34 R3,

где G26 и G34- нефтяные и водяные пары, поднимающиеся с 26-й и 34-й

тарелки.

G26 = D2 R3 z1 z2

G34 = D2 gхол z1 z2 z3

Введём обозначения:

z1,2 =

z1 z2

z1,2,3

= z1 z2 z3

На основе материального баланса составляем тепловой баланс:

Количество

холодного орошения gхол, кг/ч:

В

данном уравнении числитель – это тепло, снимаемое холодным остроиспаряющимся

орошением Qхол:

![]()

Тогда

В

приведённых уравнениях:

![]()

![]()

![]()

Iкер – энтальпия

жидкого керосина на выходе из стриппинга (из теплового баланса), кДж/кг;

Iхол – энтальпия

холодного орошения, кДж/кг. Рассчитывается при принятой температуре холодного

орошения tхол = 350С и плотности бензина D2,

![]()

![]()

![]()

![]()

![]()

![]()

Количество

флегмы стекающей с 34-й тарелки, кг/ч:

Схема потоков верхней части колонны

Рис.7.2

где

![]()

![]()

Флегмовое

число в данном сечении колонны:

Количество

всех нефтяных и водяных паров наверху колонны, кг/ч:

Gв = D2 gхол

z1,2,3

Объемный

расход паров наверху колонны, м3/с:

МD2 –

молекулярный вес тяжёлого бензина,

Т34

– температура на 34-й тарелке, К,

РВ

– давление наверху колонны, кПа.

Плотность

паровой фазы наверху колонны, кг/м3

Относительная плотность жидкой фазы наверху колонны при температуре

верха:

где

t – температура верха, т.е. 34-й тарелки (табл.6),

![]()

Абсолютная

плотность жидкой фазы, кг/м3:

Нагрузка верхней тарелки по жидкости, м3/ч:

б). Среднее сечение колонны

Материальный баланс 2-й простой колонны:

G16 z2 gЦ2 = G26 R2 g25(ор)

где G16 и G26- нефтяные и водяные пары, поднимающиеся с 16-й и 26-й

тарелки.

G16 = D2 R3 R2 z1= D2 R3 z1 z225(ор) – количество жидкой фазы,

стекающей с 25-й тарелки в холодильник второго орошения, кг/ч.

gЦ2 –

количество второго циркуляционного орошения, поступающего из холодильника на

26-ю тарелку, кг/ч.

Очевидно, что массовый расход

g25(ор)

= gЦ2

Тепловой баланс 2-ой простой колонны:

Где

![]()

![]()

![]()

Схема второй простой колонны

Рис.7.3

![]()

IДТ – энтальпия

жидкого дизельного топлива, стекающего с низа стриппинга (из теплового баланса

колонны), кДж/кг.

Из

данного уравнения находится количество второго циркуляционного орошения, кг/ч:

Числитель

данного уравнения – количество тепла QЦ2, снимаемого вторым

циркуляционным орошением. Тогда

Количество

флегмы, стекающей с 25-й тарелки на 24-ю, кг/ч:

Флегмовое число на данной тарелке:

Количество нефтяных и водяных паров, поднимающихся с 24-ой тарелки, кг/ч:

Объем

паров над 24-й тарелкой, м3/с:

где

Т24 – температура на 24-й тарелке, К;

Р25

– давление под 25-й тарелкой, кПа;

МR3 –

молекулярный вес керосина;

Мg25 – молекулярный вес флегмы с 25-й

тарелки (табл.6).

Плотность

паровой фазы над 24-й тарелкой:

Относительная плотность жидкой фазы на 25-й тарелке при рабочих условиях:

где

t – температура на 25-й тарелке (табл.6),

![]()

Абсолютная

плотность жидкой фазы:

![]()

Нагрузка

25-й тарелки по жидкости:

в)

Нижнее сечение колонны

Количество

тепла, снимаемое первым циркуляционным орошением, кДж/ч:

QЦ1 = Qор –

Qхол – QЦ2

где

Qор – количество тепла, которое необходимо снять всеми

орошениями (из теплового баланса колонны К-2), кДж/ч.

Количество

первого циркуляционного орошения, кг/ч:

где

![]()

![]()

Количество флегмы, стекающей с 15-й тарелки на 14-ю, кг/ч:

Флегмовое число на данной тарелке:

Ф15

= ![]()

Количество нефтяных и водяных паров, поднимающихся с 14-ой тарелки, кг/ч:

G14 = D2 R3 R2 g15 z1

Объем

паров над 14-й тарелкой, м3/с:

где

Т14 – температура на 14-й тарелке, К;

Р15

– давление под 15-й тарелкой, кПа;

МR3 –

молекулярный вес керосина;

МR2 –

молекулярный вес дизтоплива;

Мg15 – молекулярный вес флегмы с 15-й

тарелки (табл.6).

Плотность паровой фазы над 14-й тарелкой, кг/м3

Относительная плотность жидкой фазы на 15-й тарелке при рабочих условиях:

где

t – температура на 15-й тарелке (табл.6),

![]()

Абсолютная

плотность жидкой фазы, кг/м3:

Нагрузка 15-й тарелки по жидкости, м3/ч:

Результаты расчётов по всем сечениям колонны сводим в таблицу.

Таблица 15 Внутренние материальные потоки

Сечение под тарелкой | Флегмовое число | Объёмный расход паров V, м3/с | Плотность паров rП, кг/м3 | Абсолютная плотность жидкости rЖ, кг/ м3 | Нагрузка тарелки по жидкости LЖ, м3/ч |

34 | 1,11 | 2,70 | 2,91 | 620,43 | 28,65 |

25 | 1,66 | 4,15 | 617,51 | 70,29 | |

15 | 1,47 | 6,53 | 5,63 | 636,34 | 121,39 |

.8. ДИАМЕТР КОЛОННЫ

Диаметр колонны рассчитывается по наиболее нагруженному сечению по парам

V, м3/с (табл.15). В нашем случае это сечение под 15-й тарелкой.

Расстояние между тарелками принимается в зависимости от диаметра колонны

(см. табл.16). На практике указанные рекомендации не всегда выполняются. Для

большинства колонн расстояния между тарелками принимаются таким образом, чтобы

облегчить чистку, ремонт и инспекцию тарелок: в колоннах диаметром до 2 м – не

менее 450 мм, в колоннах большего диаметра – не менее 600 мм, в местах

установки люков – не менее 600 мм.

Принимаем предварительно расстояние между тарелками, затем проверяется

соответствие этой величины и рассчитанным диаметром.

Диаметр колонны (в м) рассчитывается из уравнения расхода:

где

VП – объёмный расход паров в наиболее нагруженном

сечении, м3/с;

Wmax –

максимальная допустимая скорость паров, м/с

где

Сmax – коэффициент, зависящей от типа тарелки, расстояния

между тарелками, нагрузки по жидкости;

rЖ и rП – плотность жидкой и паровой фазы в данном сечении колонны, кг/м3

(табл.15).

Сmax =

K1 . K2 . C1 – К3(l – 35)

Коэффициент l

находится по уравнению:

где

LЖ – нагрузка тарелки по жидкости, м3/ч (табл.15);

n – число

потоков жидкости на тарелке (принимается).

Примем к установке тарелки клапанные прямоточные, расстояние между

тарелками примем 600 мм, число потоков по жидкости на тарелке равным двум.

Тогда К1 = 1,15, С1 = 1050, К2 = 1,0, К3 = 4,0.

Таблица 16 Стандартные значения диаметров колонн

Диаметр колонны, м | ||||||

0,4 | 0,9 | 1,8 | 2,6 | 3,6 | 5,6 | 8,5 |

0,5 | 1,0 | 2,0 | 2,8 | 3,8 | 6,3 | 9,0 |

0,6 | 1,2 | 2,2 | 3,0 | 4,0 | 7,0 | 9,5 |

0,7 | 1,4 | 2,4 | 3,2 | 4,5 | 7,5 | 10,0 |

0,8 | 1,6 | 2,5 | 3,4 | 5,0 | 8,0 | 10,5 |

Примем предварительно диаметр 2,8 м.

Проверяем скорость паров при принятом диаметре колонны, м/с:

Она

должна находиться в пределах 0,6 – 1,15 м/с.

Расход жидкости на единицу длины слива, м3/(м . ч):

где

W – относительная длина слива, принимается в пределах

0,65-0,75.

Полученное

значение должно быть меньше максимально допустимого, которое составляет ![]()

Параметры WП и Lv находятся в допустимых пределах.

Следовательно, диаметр колонны 2,8 м принят верно.

.9. УТОЧНЕНИЕ ТЕМПЕРАТУР ВЫВОДА БОКОВЫХ ФРАКЦИЙ

а). Уточнение температуры вывода керосина.

Для уточнения температуры флегмы на 27-й тарелке, с которой отбирается

керосин, составляется уравнение материального и теплового балансов и

определяется количество флегмы g28,

стекающей с 28-й тарелки на 27-ю.

Уравнение материального баланса:

G27 gхол = G34 g28

где G27 = D2 g28 z1,2,3

G34 = D2 gхол z1,2,3

Уравнение теплового баланса:

Или

Правая часть уравнения – это тепло, снимаемое холодным орошением Qхол.

Тогда количество флегмы, стекающей с 28-й тарелки, кг/ч:

Для

расчёта парциального давления нефтяных паров под 28-й тарелкой составляем

таблицу 17.

Таблица 18

парциальное давление паров

Поток | Массовый расход, кг/ч | Молекулярный вес, Мi | Мольный расход, кмоль/ч | Мольная доля, yi | Парциальное давление потока, Рi, кПа |

D2 | 15949,6 | 130 | 122,65 | 0,1746 | 26,22 |

R3 | 10248,1 | 172 | 59,60 | 0,0848 | 12,74 |

g18 | 65748,4 | 187 | 350,81 | 0,4993 | 74,99 |

z1,2 | 3052,2 | 18 | 169,57 | 0,2413 | 36,25 |

∑ | 94998,4 | – | 702,63 | 1,0000 | – |

Молекулярный вес флегмы, стекающей с 18-й тарелки, соответствует

молекулярному весу жидкости на этой тарелке (табл.6).

Мольный расход определяется по выражению:

Парциальное

давление потоков:

Pi=P18 ·

yi

где

Р18 – абсолютное давление под 18-й тарелкой (табл.6). Р18=150,2 кПа.

Парциальное

давление нефтяных паров под 18-й тарелкой, кПа:

![]()

![]()

Уточняется

температуру вывода керосина из стриппинга, оС:

При

этой температуре корректируется количество тепла, выводимое дизтопливом из

стриппинга, кДж/ч:

![]()

![]()

![]()

Поэтому

![]()

Корректируем

количество второго циркуляционного орошения, кг/ч:

Таблица 20

Уточнённый тепловой баланс колонны

Поток | Обозначение | Массовый расход G, кг/ч | t, 0С | Энтальпия I, | Количество тепла Q,кВт |

ПРИХОД: | |||||

Паровая фаза сырья | LП | 57917,52 | 355 | 1117,96 | 17985,92 |

Жидкая фаза сырья | LЖ | 78773,78 | 355 | 834,98 | 18270,65 |

Водяной пар | ∑Z | 3257,18 | 400 | 3273,23 | 2961,52 |

Итого | – | 139948,48 | – | – | 39218,09 |

РАСХОД: | |||||

Бензин | D2 | 15949,62 | 165,77 | 672,61 | 2979,96 |

Керосин | R3 | 10248,14 | 173,42 | 386,49 | 1100,21 |

Дизтопливо | R2 | 26259,36 | 252,43 | 582,82 | 4251,25 |

Мазут | R1 | 84234,18 | 330,00 | 761,84 | 17825,76 |

Водяной пар | ∑Z | 3257,18 | 165,77 | 2809,87 | 2542,29 |

Итого | – | 139948,48 | – | – | 28699,48 |

Qприх

– Qрасх = 10518,61кВт

Условие выполняется.

2.10. РАСЧЕТ СТРИППИНГ-СЕКЦИЙ

Из совместного решения уравнений материального и теплового балансов

находится нагрузка верхней тарелки каждой стриппинг-секции по паровой и жидкой фазе.

Затем по максимальной паровой нагрузке определяется единый диаметр

стриппинг-секций.

а). Расчет стриппинг-секции керосина.

Уравнение материального баланса без учёта водяного пара:

g27 = G6 R3

где g27 – количество флегмы, стекающей с

27-й тарелки в стриппинг, кг/ч;

G6 –

количество паров, уходящих с верхней, 6-й тарелки стриппинга под 27-ю тарелку

атмосферной колонны, кг/ч.

Уравнение теплового баланса с учётом водяного пара:

Отсюда с учётом уравнения материального баланса находится количество

нефтяных паров G6, кг/ч

где

![]()

![]()

![]()

![]()

Новая,

скорректированная температура на верхней, 6-й тарелке стриппинга, с учётом

изменения температуры на 27-й тарелке, будет t6 = 190,090С.

Где

386,49 кДж/кг – энтальпия керосина при скорректированной температуре вывода из

стриппинга.

Определяем

количество флегмы, стекающей в керосиновый стриппинг, кг/ч:

g27 = G6 R3

Объёмный

расход паров, уходящих с 6-й тарелки стриппинга, м3/с

где

Т6 – температура на 6-й тарелке, К;

Р27

– давление под 27-й тарелкой атмосферной колонны, кПа;

М6 – молекулярный вес нефтяных паров с 6-й тарелки стриппинга (табл.7).

Плотность паровой фазы, кг/м3:

![]()

Относительная

плотность жидкой фазы, стекающей с 27-й тарелки атмосферной колонны на верхнюю

тарелку стриппинга при рабочих условиях:

где

t – температура на 27-й тарелке;

![]()

Абсолютная плотность жидкой фазы, кг/м3:

![]()

Нагрузка

верхней, 6-й тарелки стриппинга по жидкости:

![]()

б). Расчёт стриппинг-секции дизтоплива.

Уравнение материального баланса без учёта водяного пара:

g17 = G6 R2

где g17 – количество флегмы, стекающей с

17-й тарелки в стриппинг, кг/ч;

G6 –

количество паров, уходящих с верхней, 6-й тарелки стриппинга под 17-ю тарелку

атмосферной колонны, кг/ч.

Уравнение теплового баланса с учётом водяного пара:

Отсюда

с учётом уравнения материального баланса находится количество нефтяных паров G6,

кг/ч:

где

![]()

![]()

![]()

Определяется

количество флегмы, стекающей в стриппинг дизтоплива, кг/ч:

g17 = G6 R2

g17 =

4418,72 20281,4=7981,50кг/ч

Объёмный

расход паров, уходящих с 6-й тарелки стриппинга, м3/с:

где

Т6 – температура на 6-й тарелке, К;

Р17

– давление под 17-й тарелкой атмосферной колонны, кПа;

М6 – молекулярный вес нефтяных паров с 6-й тарелки стриппинга (табл.7).

Плотность паровой фазы, кг/м3

![]()

Относительная

плотность жидкой фазы, стекающей с 17-й тарелки атмосферной колонны на верхнюю

тарелку стриппинга при рабочих условиях:

где

t – температура на 17-й тарелке;

![]()

Абсолютная

плотность жидкой фазы, кг/м3:

![]()

Нагрузка верхней, 6-й тарелки стриппинга по жидкости:

![]()

Результаты расчётов сводим в таблицу.

Таблица 21. Параметры стриппинг-секций

Стриппинг-секция | Объёмный расход паров V, м3/с | Плотность паров rП, кг/м3 | Абсолютная плотность жидкости rЖ, кг/ м3 | Нагрузка тарелки по жидкости LЖ, м3/ч |

Керосина | 0,202 | 3,43 | 627,6 | 20,31 |

Дизтоплива | 0,555 | 3,99 | 621,3 | 12,85 |

Далее определяется стриппинг, имеющий наибольшую нагрузку по паровой фазе

V и рассчитывается его диаметр по

методике, приведённой в разделе 8. Рекомендуется принимать в расчёте

однопоточные тарелки. Диаметр второго стриппинга принимается равным первому.

В нашем случае стриппинг дизтоплива имеет наибольшую нагрузку по паровой

фазе.

Примем к установке тарелки клапанные однопоточные, расстояние между

тарелками примем 450 мм. Тогда К1 = 1,15, С1 = 765, К2 = 1,0, К3 = 4,0.

Принимаем к установке диаметр стриппинг-секций 0,5 м.

2.11. ВЫСОТА КОЛОННЫ

Высота атмосферной колонны рассчитывается по уравнению:

HK = H1 HK HИ

НП Н2 НН НО, м

Где H1 – высота от верхнего днища до

верхней тарелки, м;

HK –

высота концентрационной тарельчатой части колонны, м;

HИ –

высота отгонной, исчерпывающей тарельчатой части колонны, м;

НП – высота секции питания, м;

Н2 – высота от уровня жидкости в кубе колонны до нижней тарелки, м;

НН – высота низа колонны, от уровня жидкости до нижнего днища, м;

НО – высота опоры, м.

Высота Н1 (сепарационное пространство) принимается равной 0,5 диаметра

колонны, если днище полукруглое, и 0,25 диаметра, если днище эллиптическое.

Полушаровые днища применяют для колонн диаметром более 4 метров. Поэтому Н1 =

0,7 м.

Высоты НК и НН зависят от числа тарелок в соответствующих частях колонны

и расстояния между ними:

НК = (Nконц – 1)·h = (28 – 1)·0,6 = 16,2 м

НИ = (Nотг – 1)·h = (6 – 1)·0,6 = 3,0 м

Высота секции питания НН берется из расчета расстояния между

тремя-четырьмя тарелками:

НП = (3 – 1)·0,6 = 1,2 м

Высота Н2 принимается равной от 1 до 2 метров, чтобы разместить глухую

тарелку и иметь равномерное распределение по сечению колонны паров. Примем Н2 =

1,5 м.

Высота низа (куба) колонны НН рассчитывается, исходя из 5-10 минутного

запаса мазута, необходимого для нормальной работы насоса в случае прекращения

подачи сырья в колонну:

ρ3304(1) = 0,9492 – (0,001838

– 0,00132·0,9492)·(330 – 20) = 0,7678

FK =

0,785·DK2 – площадь поперечного сечения

колонны, м2.

HH=1,49

Штуцер отбора нижнего продукта должен находится на отметке не ниже 4-5

метров от земли для того, чтобы обеспечить нормальную работу горячего насоса.

Поэтому высота опоры Н0 конструируется с учетом обеспечения необходимого

подпора жидкости и принимается высотой не менее 4-5 метров. Примем Н0 = 4,0 м.

Полная высота колонны:

HK =

28,1 м.

2.12 Диаметр штуцеров

Диаметры штуцеров определяют из уравнения расхода по допустимой скорости

потока:

где V – объемны расход потока через

штуцер, м3/с;

величина допустимой скорости Wдоп принимается в зависимости от назначения штуцера и фазового состояния

потока, м/с

Скорость жидкостного потока: | |

на приеме насоса (из колонны) | 0,2-0,6 |

на выкиде насоса (подача в колонну) | 1-2 |

Скорость парового потока: | |

дистиллята с верха колонны и из кипятильника в колонну | 10-30 |

с верха отпарных секций | 10-40 |

при подаче в колонну | 30-50 |

Скорость парожидкостного потока при подаче сырья в колонну | 0,5-1,0 |

Рассчитанный диаметр штуцера далее округляется в большую сторону до

ближайшего стандартного значения (табл. 12.1).

Таблица 12.1

Стандартные значения диаметров штуцеров Dy, мм

10 | 50 | 200 | 600 | 1400 | 2600 |

15 | 65 | 250 | 800 | 1600 | 2800 |

20 | 80 | 300 | 900 | 1800 | 3000 |

25 | 100 | 350 | 1000 | 2000 | |

32 | 125 | 400 | 1100 | 2200 | |

40 | 150 | 500 | 1200 | 2400 |

2.12.1 Ввод сырья в колонну

Массовый расход потока через штуцер L0 = 136691 кг/ч.

Относительная плотность полуотбензиненной нефти ρ204L0 = 0,8839.

Относительная плотность при температуре ввода сырья:

ρt4(L0) = 0,6590

Абсолютная плотность полуотбензиненной нефти при этой температуре ρL0 = 659,00 кг/м3.

Примем скорость парожидкостного потока в штуцере Wдоп = 1,0 м/с.

Объемный расход потока:

,058 м3/с

Диаметр штуцера:

Dш=0,271

м

Примем к установке стандартный диаметр Dy = 300 мм.

.12.2 Вывод бензина

Объемный расход паров через штуцер Vв = 2,70 м3/с.

Примем скорость паров Wдоп =

30 м/с.

Диаметр штуцера:

Dш=0,339

м

Примем к установке стандартный диаметр Dy = 350 мм.

2.12.3 Вывод мазута

Массовый расход потока через штуцер R1 = 84234,318 кг/ч.

Относительная плотность мазута ρ204R1 = 0,9492.

Относительная плотность при температуре низа колонны:

ρt4(R1) = 0,7532

Абсолютная плотность мазута при этой температуре ρR1 = 753,18 кг/м3.

Примем скорость парожидкостного потока в штуцере Wдоп = 0,6 м/с.

Объемный расход потока

,031 м3/с

Диаметр штуцера:

Dш=0,257

м

Примем к установке стандартный диаметр Dy = 300 мм.

.12.4 Ввод водяного пара

Массовый расход водяного пара через штуцер Z1 = 2527,03 кг/ч.

Примем скорость потока в штуцере Wдоп = 40 м/с.

Температура пара составляет 400°С, давление Рраб = 6 ат.

Объемный расход потока:

,359 м3/с

Диаметр штуцера:

Dш=0,107

м

Примем к установке стандартный диаметр Dy = 125 мм.

.12.5 Вывод первого циркуляционного орошения

Первое ЦО выводится с 15-й тарелки в количестве gЦ1 = 42677,05 кг/ч. Если в предыдущих расчетах производилась

корректировка температуры вывода дизтоплива, в расчете необходимо использовать

скорректированное количество орошения.

Абсолютная плотность орошения при температуре на 15-й тарелке ρж(15) = 636,34 кг/м3.

Примем скорость потока в штуцере Wдоп = 0,6 м/с.

Объемный расход потока

,019 м3/с

Диаметр штуцера:

Dш=0,199

м

Примем к установке стандартный диаметр Dy = 200 мм.

2.12.6 Ввод первого циркуляционного орошения

Первое ЦО подается при температуре 100°С, при ней абсолютная плотность

орошения составит 771,63 кг/м3.

Примем скорость потока в штуцере Wдоп = 1,5 м/с.

Объемный расход потока

,015 м3/с

Диаметр штуцера:

Dш=0,114

м

Примем к установке стандартный диаметр Dy = 125 мм.

.12.7 Вывод второго циркуляционного орошения

Второе ЦО выводится с 25-й тарелки в количестве gЦ2 = 33083,82 кг/ч. Если в предыдущих расчетах производилась

корректировка температуры вывода керосина, в расчете необходимо использовать

скорректированное количество орошения.

Абсолютная плотность орошения при температуре на 25-й тарелке ρж(25) = 617,51 кг/м3.

Примем скорость потока в штуцере Wдоп = 0,6 м/с.

Объемный расход потока

,015 м3/с

Диаметр штуцера:

Dш=0,178

м

Примем к установке стандартный диаметр Dy = 200 мм.

2.12.8 Ввод второго циркуляционного орошения

Второе ЦО подается при температуре 70°С, при ней абсолютная плотность

орошения составит 738,36 кг/м3.

Примем скорость потока в штуцере Wдоп = 1,5 м/с.

Объемный расход потока

,012 м3/с

Диаметр штуцера:

Dш=0,103

м

Примем к установке стандартный диаметр Dy = 125 мм.

.12.9 Вывод дизтоплива в стриппинг

Дизтопливо в стриппинг выводится с 17-й тарелки в количестве g17 = 7982 кг/ч.

Абсолютная плотность жидкости при температуре на 17-й тарелке ρж(17) = 621,30 кг/м3.

Примем скорость потока в штуцере Wдоп = 0,6 м/с.

Объемный расход потока:

Vдт

0,0036 м3/с

Диаметр штуцера:

Dш=0,087

м

Примем к установке стандартный диаметр Dy = 100 мм.

13.10 Ввод паров из стриппинга дизтоплива

Объемный расход паров через штуцер V6 = 0,555 м3/с.

Примем скорость паров Wдоп =

30 м/с.

Диаметр штуцера:

Dш=0,154

м

Примем к установке стандартный диаметр Dy = 200 мм.

13.11 Вывод керосина в стриппинг

Керосин в стриппинг выводится с 27-й тарелки в количестве g27 = 12744 кг/ч. Абсолютная плотность

жидкости при температуре на 27-й тарелке ρж(17) = 627,60 кг/м3.

Примем скорость потока в штуцере Wдоп = 0,6 м/с.

Объемный расход потока:

Vкер

0,0056 м3/с

Диаметр штуцера:

Dш=0,109

м

Примем к установке стандартный диаметр Dy = 125 мм.

13.12 Ввод паров из стриппинга керосина

Объемный расход паров через штуцер V6 = 0,202 м3/с.

Примем скорость паров Wдоп =

30 м/с.

Диаметр штуцера:

Dш=0,093

м

Примем к установке стандартный диаметр Dy = 100 мм.

Список используемой литературы

1. Савченков А.Л. Технологический расчет

установки атмосферной перегонки нефти: Учебное пособие. – Тюмень: ТюмГНГУ,

2006. – 98 с.

2. Багиров И. Т. Современные установки

первичной переработки нефти. – М.: Химия, 1974, 240 с.

3. Александров И. А. Ректификационные и

адсорбционные аппараты. – М.: Химия, 1981. 280 с.

4. Багатуров С. А. Основы теории и

расчета перегонки и ректификации. – М.: Химия, 1974. – 440 с.

5.

Ахметов С. А.

Технология глубокой переработки нефти и газа. – Уфа: Гилем, 2002. 672 с.