Моделирование процесса экстракции для совершенствования установок селективной очистки масляных фракций

1. Штейнбрехер, А.Г. Высококачественные базовые масла- основа перспективного ассортимента продукции /А.Г. Штейнбрехер, Ю.Б. Смолин, А.Н. Обрывалина//Нефтепереработка и нефтехимия—2005.-№ 8. -С. 22-23.

2. Соболев, Б.А. Тенденции производства смазочных масел в России /Б.А. Соболев//Мир нефтепродуктов.- 2002.-№ 2.-С. 1-2.

3. Бочаров, А.И. Производство смазочных масел на НПЗ в России /А.И. Бочаров //Мир нефтепродуктов.- 2002.-№ 4.-С. 3-5.

4. Иванов, A.B. N-метилпирролидон вместо фенола при очистке масляного сырья /A.B. Иванов, Н.П. Лазарев, Р.Г. Яушев //Химия и технология топлив и масел.-2000. -№5. -С. 44-45.

5. Соболев, Б.А. Смазочные масла. Структура производства /Б.А. Соболев //Мир нефтепродуктов.- 2004.-№ 4.-С. 4-5.

6. Теляшев, Р.Г. Анализ отечественного производства моторных масел/ Р.Г. Теляшев, М.Л. Дондэ //Башкирский химический журнал.-2008. Т.13,№2.-С. 88-89.

7. Хансон, К. Последние достижения в области жидкостной экстракции / К. Хансон. Пер. с англ.- М.: Химия, 1974.- 448 с.

8. Абиев, Р.Ш. Исследование процесса жидкостной экстракции в пульса-ционном резонансном аппарате /Р.Ш. Абиев, С.Н. Васильев // Экстракция органических соединений ЭОС — 2005: каталог докладов III меж-дунар. конф./ ВГТА .- Воронеж, 2005. С. 112.

9. Ю.Зиганшин, Г.К. Совершенствование технологии жидкостной экстракции в производстве нефтяных масел с использованием новых контактных устройств: дис. д-ра техн. наук: 05.17.07, 05.17.08. Уфа, 1999 -391 с.

10. Трейбал, Р. Жидкостная экстракция/ Р. Трейбал. Пер. с англ. под ред. С.З.Кагана. М.: Химия, 1966. – 724 с.

11. Касаткин, А.Г. Основные процессы и аппараты химической технологии: Учебник для вузов. 10-е изд., стереотипное, доработанное. Пере-печ. с изд. 1973г. /А.Г. Касаткин- М .: ООО ТИД «Альянс», 2004. – 753 с.

12. Pat. 1620216 ЕР. A method and an apparatus for the continuous mixing of two flows / Eric Lundren, Bengt Palm-2004:http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=DK1620216T&F=0.

13. Pat. 5865537 USA. Mixing device for mixing a low viscosity fluid into high viscosity fluid / Felix Streiff, Andreas Walder, Arno Signer-1999: http://v3.espacenet.com/textdoc?DB=EPODOC&roX=US5865537&F=Q

14. Pat. 1517509 GB. Mixer / Denis Henry Desty -1978:http://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=GB 1517509&F=0

15. Pat 3539426 DE. Statische mischvorrichtung fUr nieder-und hochviskose stoffe / Ferdinand Geyer -1987:http://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=DE3 539426&F-0

16. Pat 1428612 GB. Devices for mixing liuquids / Gunther Derdau -1976: http://v3.espacenet.com/origdoc?DB=EPODOC&IDX=GB 1428612&F=0& OPN=GB 1428612

17. Pat. 3424437 US. Apparatus for mixing viscous fluids I Charles J. Shearer -1969:http://v3.espacenet.com/textdoc?DB=EPODOC&IDX==US3424437&F=Q.

18. Pat. 3953002 US. Motionless mixing device / Herbert C. England, William C. Voigt. Jr.- 1976:http;//v3.espacenet.com/textdoc?DB=EPODOC&IDX=US3953002&F=0

19. Pat. 4093188 US. Static mixer and method of mixing fluids / Terry A. Horner 1978:http://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=US4Q93188&F=0

20. Pat. 4408893 US. Motionless mixing device / William T. Rice 1983: http://v3.espacenet.com/textdoc?DB=EPODQC&IDX=US4408893&F=0.

21. Pat. 4382684 US. Apparatus for mixing and dispersing liquid resins /No-buoHori-1983:http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US4382684&F=Q.

22. Pat. 6428200 US. Static laminar mixing method /Marcus Fleischli -2002: http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US6428200&F=0.

23. Pat. 3631311 DE. Mischvorrichtung /Hans-Eckardt Palinsky-1988: http://v3.espacenet.com/textdoc?DB^EPODOC&IDX=DE3631311&F-0

24. Pat. 0153002 US. Jet mixer with adjustable orifices/Peter James Ryan-2005: http://www.google.com/patents?id=BlKYAAAAEBAJ&dq=Q 153002

25. Pat. 2531547 US. Apparatus for washing oils with an immiscible wash liquid / Charles E. Ayres-1946:http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US2531547&F-Q

26. Pat. 2709641 US. Extraction column /Clarence G. Gerhold-1951: http://v3.espacenet.com/textdoc?DB-EPODQC&IDX=US2709641&F-0

27. Pat. 3108859 US. Pulsed extraction column /Oscar H. Koski-1959: http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US3108859&F=0

28. Pat. 4832813 US. Pulsed counterflow extraction column / Edward J. Wil-liamson-1989:htlp://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=US4832813&F=0

29. Pat. 2919978 US. Pulse extraction column /Dwight B. Mapes-1960 http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US2919978&F-Q

30. Pat. 4832923 US. Liquid-liquid extraction columns / Susan J. Lonie -1989: http://v3.espacenet.com/textdoc?DB-EPODOC&IDX-US4832923&F=Q

31. Pat. 2364892 US. Extraction column /Joseph C. Elgin- 1944: http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US2364892&F==Q

32. Pat. 6962661 US. Liquid-liquid extraction apparatus and method / Aldrich Holt Northup, Jr.-2005:http://v3.espacenet.com/textdoc?DB=EPODOC&IDX=US2005045558&F=: 0

33. Pat. 3389970 US. Liquid-liquid extraction column having pumping impeller assemblies /Edward G. Scheibel 1968:http://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=US338997Q&F=Q

34. Pat. 2601674 US. Liquid contact apparatus with rotating disks /Gerrit H. Reman- 1952:http://v3 .espacenet.com/textdoc?DB=EPODOC&IDX=US26Q 1674&F=0

35. Pat. 4444729 US. Multistage column for countercurrent extractions of liquids. / Reinhard Gradl- 1984:http://v3.espacenet.com/textdoc?DB=EPODOC&roX=US4444729&F=Q

36. AC. 1286233. Пульсационный экстрактор/ Г.И. Иванов, М.З. Макси-менко, О.В. Рыськов:http://v3.espacenet.com/origdoc?DB=EPODOC&IDX=SU1286233&F=Q& OPN-SU12862334)

37. Пат. 2102129 РФ. МПКбВ 01 F 5/04. Инжекторный смеситель/ О.М. Кувшинов, А.Ф. Цыцаркин-1998:http.7/v3 .espacenet.coin/textdoc?DB=EPODOC&IDX=RU2102129&F=0

38. Pat. 3559959 US. Impeller and mixer-settler apparatus /Walter M. Davis, Edwin A. Matzner—1968:http ://v3. espacenet. com/ origdoc?DB=EPODQC&IDX=US3559959&F=0& QPTSHUS3 559959

39. Pat. 3489526 US. Liquid-liquid contactor /Menahem El-Roy, Shragga Ir-may-1970:http://v3.espacenet.com/origdoc?DB=EPODOC&IDX=US3489526&F=Q& OPN=US3489526

40. Pat. 2646346 US. Multistage mixer-settler apparatus /Burton V. Coplan, Edwin L. Zebroski-1953:http://v3.espacenet.com/origdoc?DB=EPODOC&IDX==US2646346&F=Q& QPN=US2646346

41. Pat. 3719455 US. Mixer-settler extractor/ Tadao Ohono, Chiaki Shimizu et.al-1973:http://v3.espacenet.com/origdoc?DB=EPODOC&roX=US3719455&F=Q& QPN=US3 71945 5

42. Pat. 2665196 US. Multistage internal mixer-settler extraction apparatus/ Noland Poffenberger-1952:http.7/v3 .espacenet.com/origdoc?DB=EPODOC&IDX=US2665196&F=0& QPN=US2665196

43. Pat. 3306588 US. Impeller Mixer/Norman C. Reid-1965: http://v3.espacenet.com/textdes?DB=EPODOC&IDX=US3306588&F=0&Q PN=US3306588

44. Pat. 2159856 US. Mixing or dissolving apparatus /Gordon MacLean- 1937: http://v3 .espacenet.com/origdoc?DB=EPODOC&IDX=US2159856&F=0& OPN=US2159856

45. Пат. 2253506 РФ. МПК7В 01 F 7/22, 7/16. Пропеллерная мешалка конструкции Землякова Н.В. для перемешивания жидких сред/ Н.В. Земляков -2003:http://v3.espacenet.com/origdoc?DB=EPODQC&IDX=RU2253506&F=0& OPN=RU22535Q6

46. Pat. 2212261 US. Turbine type mixer /Abraham Brothman-1939: http;//v3 ■espacenet.com/origdoc?DB=EPODOC&IDX=US2212261 &F=0& QPN=US2212261

47. Pat. 3744765 US. Turbine mixer/Max. L. Bard-1971: http://v3.espacenet.com/textdoc?DB=EPODOC&roX=US3744765&F=Q).

48. Pat. 2450802 US. Mixer /John Johnson-1944: http://v3.espacenet.com/origdoc?DB=EPODQC&IDX-US2450802&F=0& QPN=US2450802.

49. Пат. 845310 РФ, МПК6 В 01 D 3/28; В 01 D 53/20; В 01 J 1/00. Контактное устройство для тепломассообменных и химических процессов / Б.К.Марушкин, Г.К.Зиганшин, М.И.Ахметшин, А.П.Винкельман, Ф.Ш.Айдагулов // Открытия. Изобретения. 1981. – № 25.

50. Пат. 1510850 РФ, МПК6 С 01 D 3/28, 11/04. Контактное устройство плёночного типа /Г.К.Зиганшин, Б.К.Марушкин, В.М.Шуверов, А.Д.Макаров и др. // Открытия. Изобретения. 1989. – № 36.

51. Берестовой, A.M. Жидкостные экстракторы /A.M. Берестовой, И.Н. Белоглазов.- Л.: Химия. 1982.-208 с.

52. Теттаманти, К. Конструкции и применение смесительно-отстойных экстракторов в химической промышленности /К. Теттаманти, Е. Ми-граи, Ш. Надь и др. //Всесоюзное научно-техническоге совещание “Жидкостная экстракция”: сб. трудов Л., 1969. С. 236-243.

53. Максименко М.З. Эффективность насадок экстракционных колонн при г . >.; очистке масляного сырья фенолом / М.З. Максименко, Г.Х. Яушев, К.Г. Зубарев // Химия и технология топлив и масел. – 1968. – №12. – С. 34- „37.

54. Карпачева, С.М. Исследование гидравлики и эффективность пульсаци-онной экстракционной колонны с насадкой КРИМЗ / С.М. Карпачева, Е.И.Захаров // Химия и технология топлив и масел. 1967. – №7. – С. 39-43.

55. Субхаваздикул, С. Исследование производительности роторно-пульсационного экстрактора /С. Субхаваздикул, К. Алран, А. Анжели-но и др. // Теоретические основы химической технологии. — 1973. №3. – С. 433-435

56. Яковлев, С.П.Селективная очистка масляных дистиллятов с использованием пульсационной аппаратуры /С.П. Яковлев, В.А. Болдинов //Химия и технология топлив и масел.-2008. —№1. — С. 6-9

57. Кайбышев А. Ф. Совершенствование технологий получения фенольных производных из некоторых промышленных отходов нефтехимических производств. Автореферат дис. . канд. техн. наук: 02.00.13 /А.Ф.Кайбышев Уфа, УГНТУ.-2003.-24 с.

58. Химия нефти/ И.О. Батуева, A.A. Гайле, Ю.В.Поконова и др.; Под ред. З.И. Сюняева—JL: Химия, 1984. -360 с.

59. Дияров, И.Н. Изучение фазовых равновесий в тройных смесях, содержащих в качестве растворителя нитроспирты /И.Н. Дияров, Л.М. Козлов, P.P. Буреева//Конференция вузов Поволжья: Сб. тр./УНИ.- 1968-С. 52.

60. Циборовский, Я. Основы процессов химической технологии / Я. Цибо-ровский. пер. с польского Л.: Химия, 1967 – 720 с.

61. Богданов Н.Ф., Переверзев А.Н. Депарафинизация нефтяных продуктов/ Н.Ф. Богданов, А.Н. Переверзев. —М.: Государственное научно- . техническое издательство нефтяной и горно-топливной литературы,1961.-244 с.

62. Ритчи, Г.М. Экстракция. Принципы и применение в металлургии /Г.М. Ритчи, A.B. Эшбрук-М.: Металлургия, 1983.-480 с.

63. Линзюнь, В. Влияние фракционного состава масляных дистиллятов на показатели процессов производства нефтяных масел. Автореферат дис. . канд. техн. наук : 05.17.07/Ван Лицзюнь-Уфа, УГНТУ.-2002.-25с.

64. Андреева, A.C. Экстракция газойлей каталитического крекинга/ A.C. Андреева, Б.Т. Абаева, Н.А.Окиншевич //Химия и технология топлив и масел. 1969. – №9. – С. 22-25.

65. Полыпинский, В.В. Исследование новых растворителей для селективной очистки масел /В.В. Полыпинский, Л.М. Козлов //Химия и технология топлив и масел. — 1974. №7. – С. 20-22.

66. Куцевалов, В.В., Карайбог E.B. Фурфурольная очистка трансформаторного дистиллята из волгоградских нефтей /В.В. Куцевалов, Е.В. Карайбог //Химия и технология топлив и масел. 1966. – №5. – С. 31-33.

67. Гайле, A.A. Разработка и совершенствование процессов разделения нефтепродуктов с использованием селективных растворителей /A.A. Гайле, В.Е. Сомов //Нефтепереработка и нефтехимия. -2004. -№10. -С. 14-16.

68. Максименко, М.З. Исследование гидродинамики и массопередачи в экстракторе с вибрирующими тарелками / М.З. Максименко, А.Ф. Гал-леев, А.И. Гурьянов // Химия и технология топлив и масел. 1966. -№4.-С. 16-19.

69. Нигматуллин, Р.Г. Исследование избирательности полярных растворителей на модельных смесях / Р.Г. Нигматуллин, П.А. Золотарев, Р.Г.Теляшев, и др // Нефтепереработка и нефтехимия 1995. -№2. — С. 19-21.

70. Гайле, A.A. Экстракционная очистка сырья каталитического крекинга / A.A. Гайле, А.П. Хворов, Г.Д. Залищевский и.др // Химия и технология топлив и масел. 2005. – №1. – С. 19-21.

71. Муршудли, Ч.Д. Эффективность извлечения нефтяных кислот в экстракторе с ситчатыми тарелками /Ч.Д. Муршудли// Химия и технология топлив и масел. 2005. — №5. — С. 12-16.

72. Гайле, A.A. Повышение качества топочных мазутов /A.A. Гайле, A.B. Костенко, Г.Д. Залищевский и др. // Химия и технология топлив и масел. 2005. – №4. – С. 3-9.

73. Марушкин, Б.К. Лабораторная экстракционная колонка и метод определения ее эффективности /Б.К. Марушкин// Сборник трудов Уфимского нефтяного института выпуск III- Уфа., 1960. — С. 183-186.

74. Кулиев, Р.Ш. Очистка масляных фракций смесью селективных растворителей /Р:Ш. Кулиев, Ф.И. Самедова, A.M. Касумова, В.М. Алиева // Химия и технология топлив и масел. 1985. – №6. – С. 8-9

75. Рябов, В.Г. Выбор поверхностно-активных веществ для очистки масляных фракций N-метилпирролидоном /B.F. Рябов, В.М. Шуверов, H.H. Старкова и др. //Химия и технология топлив и масел. 1997. -№2.-С. 12-13

76. Старкова, H.H. Поверхностно-активные вещества при* очистке масляных дистиллятов N-метилпирролидоном /H.H. Старкова, В.Г. Рябов, В.М. Шуверов и др. //Химия и технология топлив и масел. 1997. — & •• №3. – С. 20-21

77. Нигматуллин, Р.Г. Способ очистки масел фенолом с комплексообраVзующей добавкой /Р.Г. Нигматуллин// Нефтепереработка и нефтехимия. 1995t-№И. – С. 11-12

78. Гайле, A.A. Экстракционная очистка атмосферного газойля с использованием экстракционной системы метилцеллозольв-вода-пентан / A.A. Гайле, Г.Д. Залищевский, Л.В. Семенов и др // Нефтепереработка и нефтехимия. 2004. – №5. – С. 29-32

79. Гайле, A.A. Экономическая эффективность комбинированных методов получения дизельных топлив экстракцией с последующей гидроочисткой/ A.A. Гайле, A.A. Яковлев, Л.В. Семенов ы др. // Нефтепереработка и нефтехимия. 2004. – №10. – С. 26-30

80. Гайле, A.A. Экстракционная очистка дизельной фракции с использованием экстракционной системы метилцеллозольв с пентаном / A.A. Гайле, Г.Д. Залищевский, Л.В. Семенов и др. // Нефтепереработка и нефтехимия. 2004. – №2. – С. 21-23

81. Козин, В.Г. Экстракционные свойства смешанных растворителей /В.Г. Козин, A.B. Шарифуллин // Химия и технология топлив и масел. — 1997.-№2.-С. 33-34

82. Гайле, A.A. Экстракционная очистка вакуумного газойля кислородсодержащими полярными экстрагентами в присутствии неполярного растворителя /A.A. Гайле, Г.Д. Залищевский, О.М. Варшавский и др. //Нефтепереработкаи нефтехимия-2004. -№6. -С. 16-20

83. Pat. 2579867 US. Extraction process /Malcolm L. Sagenkahn -1951: http://v3.espacenet.com/origdoc?DB=EPODOC&IDX=US2579867&F=Q& OPN=US2579867

84. Абд, А.Г. Повышение эффективности селективной очистки масляных дистиллятов фурфуролом /А.Г. Абд, П.Л. Ольков, Ш.Т. Азнабаев //Башкирскийхимический журнал-2007. -Т. 14. -№4. С-51-53

85. Pat. 2023109 US. Extraction process / Willem Johannes Dominicus van Dijck— 1935:http://v3 .espacenet.com/origdoc?DB=EPODQC&IDX=:US2023109&F=0& OPN=US2Q23109

86. Pat 1912349 US. Process for separation of mineral oil / Malcolm H. Tuttle -1933:http://v3 .espacenet.com/origdoc?DB=EPODOC&IDX=US 1912349&F=0& OPIvNUS 1912349

87. Нестеров, П.М. Оптимизация процесса экстракции селективной очистки нефтяных дистиллятных масел фенолом /П.М. Нестеров, Р.И. Сло-бодчикова, В.В. Кафаров //Химия и технология топлив и масел — 1967. -№10.-С. 44-47

88. Нестеров, П.М. Оптимизация процесса очистки остаточного сырья для получения смазочных масел /П.М. Нестеров //Химия и технология топлив и масел 1969. – №10. – С. 38-43

89. Богданов, B.C. Исследование процесса экстракции керосино-газойлевой фракции фурфуролом с использованием метода планирования эксперимента /B.C. Богданов, А.З. Биккулов, A.C. Шмелев //Химия и технология топлив и масел 1969. — №12. — С. 5-8

90. Абд, А.Г. Повышение эффективности селективной очистки масляных дистиллятов фурфуролом /А.Г. Абд, П.Л. Ольков, Ш.Т. Азнабаев //Нефтегазовое дело-2007: http://www.ogbus.ru/authors/Abd/Abd 1 .pdf

91. Нестеров, П.М. Организация материальных и энергетических потоков в производстве смазочных масел методами направленных графов /П.М. Нестеров// Химия и технология топлив и масел 1973. — №12. – С. 2527

92. Биккулов, А.З. Математическое описание и оптимизация процессов экстракции углеводородного сырья в лабораторных условиях /А.З. Биккулов, B.C. Богданов, Ю.С. Горелов, Р.Х. Хазипов //Химия и технология топлив и масел 1974. – №3. – С. 1-4

93. Горелов, Ю.С. Математическое описание процесса очистки масляных дистиллятов смесью фенола с этанолом /Ю.С. Горелов, А.З. Биккулов, П.А. Золотарев //Химия и технология топлив и масел —: 1969. — №11.-С. 11-14

94. Биккулов, А.З. Исследование возможности замены диэтиленгликоля N-метилпирролидоном при экстракции ароматических углеводородов /А.З. Биккулов, М.Ф. Сисин, Р.Х. Хазипов, Ю.Ф.Соков // Химия и технология топлив и масел 1972. — №6. — С. 20-23

95. Козин, В.Г. Экстракция ароматических углеводородов смешанными растворителями /В.Г. Козин, A.A. Мухамадиев// Химия и технология топлив и масел 2002. – №2. – С. 28-31

96. Козин, В.Г. Экстракция ароматических углеводородов смешанным растворителем морфолин-этиленгликоль /В.Г.Козин, A.A. Мухамадиев// Нефтепереработка и нефтехимия -2001. №6. – С. 25-30

97. Мацелюх, B.C. Оптимизация экстракции сульфонатов натрия из масляных растворов /B.C. Мацелюх, П.И. Топильницкий, Я.Е. Гарун, А.Н. Бодан, О.С. Качмар, Г.Г. Кравчук //Химия и технология топлив и масел 1982.-№8.-С. 10-13

98. Измайлов, А.В. Математическое моделирование установившихся состояний противоточных экстракционных процессов /А.В. Измайлов, П.М. Мальцев, Э.Г. Мицкевич //Теоретические основы химической технологии-1975.-№5.-С. 651-653

99. Богданов, В.С. Некоторые вопросы моделирования статики экстракции органических соединений /В.С. Богданов, А.З. Биккулов, Л.А.Серафимов //Нефтехимические процессы и продукты. Межвузовский научно-тематический сборник.-Уфа. 1976. С. 3

100. Биккулов, А.З. Выделение ароматических углеводородов из продуктов риформинга экстракцией сульфоланом /А.З. Биккулов, Р.Х. Хази-пов, Н.Л. Попов // Теоретические основы химической технологии -1974.-№7.-С. 15-17

101. Дворецкий, С.И. Компьютерное моделирование и оптимизация технологических процессов и оборудования /С.И. Дворецкий, А.Ф. Егоров, Д.С. Дворецкий. Учеб. пособие. Тамбов: Изд. Тамб. гос. техн. унта, 2003.-224 с.

102. Уэллс, С. Фазовые равновесия в химической технологии: В 2-х ч. 4.1./С. Уэллс. Пер. с англ.- М.: Мир, 1989.-360 с.

103. Karr, А.Е. Considerations for scaling up agitated extraction columns /А.Е. Karr, R.W. Cusack.// Solvent Extraction 1990, T. Sekine (editor), 1992 Elsevier Science Publishers B.V. p 1333-1338

104. Yee, D. Prediction and correlation of liqid-liqid eqilibria./ D. Yee, D. Tas-sios J. Simonetty// Ind. Eng. Process Dev. 1982, 21, p 174-180

105. Розен, А. M., Масштабный переход в химической технологии /А.М. Розен.-М., 1980.-226 с.

106. Альдерс, Л. Жидкостная экстракция /Л.Альдерс //Под ред. канд. хим. наук В.И. Левина-М.: Изд-во иностранной литературы, 1962. 258 с.

107. Зиганшин, Г.К. Моделирование процесса фенольной очистки масляных фракций /Зиганшин Г.К., Ракочий Н.В., Марушкин Б.К.// Химия и технология топлив и масел. — 1991. № 3. — С. 8-10.

108. Халиков, Д.Е. Экстракционная деароматизация дизельных фракций сполучением компонента экологически чистого дизельного топлива: Дис. канд. техн. наук: 05.17.07 Уфа: УГНТУ, 2004. – 130 с.

109. Кафаров, В.В. Методы кибернетики в химии и химической технологии /В.В. Кафаров.- М.: Химия, 1971 г. -496 с.

110. Батунер, JI.M. Математические методы в химической технике /Л.М.Батунер, М.Е. Позин. -Л.: Химия, 1971.-824 с.

111. Гайле, A.A. N-метилпирролидон. Получение, свойства и применение в качестве селективного растворителя /А.А Гайле, Г.Д. Залищевский — СПб.: ХИМИЗДАТ, 2005. 703 с.

112. Клочков, И.Н. Методы компьютерного моделирования гидродинамики процессов /И.Н. Клочков, В.Г. Чекменев, Ю.Н. Лебедев //Химия и технология топлив и масел 2006. —№5. – С. 34-37.

113. Белов, С.А. Тарелки центробежного типа. Расчет полотен на прочность /С.А. Белов, М.А. Оразова// Химия и технология топлив и масел. 2006.-№5.-С. 46-47

114. Грудников, И.Б. О структуре барботажного слоя в окислительной битумной колонне/И.Б. Грудников, Ю.И. Грудникова //Химия и технология топлив и масел 2006. – №2. — С. 26-27

115. Ахметов, С.А. Технология глубокой переработки нефти и газа /С.А. Ахметов.-Уфа: Гилем, 2002.-672 с.

116. Казакова Л.П. Физико-химические основы производства нефтяных масел/Л.П. Казакова, С.Э. Крейн. М.: Химия, 1978. – 320 с.

117. Нигматуллин, В.Р. Высокий потенциал классических процессов получения масел селективная очистка и депарафинизация /В.Р. Нигматуллин//Мир нефтепродуктов.-2005. №2.- С. 16-17.

118. Мухаметова, P.P. Влияние окисления масляных дистиллятов на каче-стово рафинатов селективной очистки N-метилпирролидоном /P.P. Мухаметова, В.Р. Нигматуллин//Нефтегазовое дело.-2006:http://www.ogbus.ru/authors/Muhametova/Muhametova 1 .pdf

119. Чертков, Я.Б. Неуглеводородные соединения в нефтепродуктах /Я. Б.Чертков // М.: Химия, 1964. -177 с.

120. Яушев Р.Г., Сайфуллин Н.Р. Применение N-метилпирролидона в процессе селективной очистки масел. -М.: ЦНИИТЭнефтехим. 1996 — 93 с.

121. Колесник, И.О. Процесс селективной очистки масляного сырья N-метилпирролидоном /И.О. Колесник //Мир нефтепродуктов.-2003. №2.-С. 4-5.

122. Тарасов, A.B. Развитие процесса селективной очистки масляного сырья N-метилпирролидоном в ООО “Новокуйбышевский завод масел и присадок”/ A.B. Тарасов, Ю.М. Генаралов //Мир нефтепродуктов.-2003. №2.- С. 6-8.

123. Фаизов, А.Р. Развитие процесса селективной очистки масляного сырья N-метилпирролидоном в ОАО “Ново-уфимский НПЗ”/ А.Р. Фаизов, В.Р. Нигматуллин, Р.Г. Нигматуллин // Мир нефтепродуктов.-2003. №2.- С. 9-12.

124. Подавылов, Н.М. Развитие процесса селективной очистки масляного сырья N-метилпирролидоном в ООО “Рязанский НПЗ”/ Н.М. Подавылов // Мир нефтепродуктов.-2003. №2.- С. 13-15.

125. Павлов, И. В. Модернизация второго блока экстракции установки селективной очистки масел А-37/3 ОАО “Ангарская нефтехимическая компания”/ И. В. Павлов, К.Г. Зиганшин, A.A. Осинцев и др. // Нефтепереработка и нефтехимия. 2006. – № 11. – С. 25 – 28.

126. Зиганшин, К.Г. Модернизация экстракционной колонны секции селективной очистки на установке КМ-2 /К.Г. Зиганшин, А.А.Осинцев,

127. Г.К Зиганшин, O.A. Чекенев, С.Ю. Творогов, Р.Г. Зиганшин, A.A. НиIкитин и др. // Химия и технология топлив и масел. — 2006. — № 6. -С. 13-15.

128. Зиганшин, Р.Г. Математическое моделирование структуры потоков в экстракционной колонне /Р.Г. Зиганшин, Н.А.Самойлов //Нефтепереработка-2008: тез. докл. междунар. научно-практич. конф ./ГУЛ ИНХП РБ.-Уфа, 2008.-С. 269-271.

129. Зиганшин, Р.Г. Структура потоков в процессе селективной очистки масел в экстракционной колонне. Математическое моделирование. /Р.Г. Зиганшин, H.A. Самойлов // Химия и технология топлив и масел. -2008.-ЖЗ. -С. 21-24.

Тема: процесс экстракции и расчет экстракционных колонн

очистки масел избирательными растворителями (3 часа)

Экстракцией называется процесс разделения смеси компонентов при помощи растворителя избирательно растворяющего только извлекаемые компоненты. При экстракции тех или иных компонентов из твердого вещества, путем обработки его растворителем, образуется система твердое тело – жидкость.

В нефтепереработке распространен в основном процесс экстракции в системе жидкость — жидкость, который будет рассмотрен ниже.

Процесс экстракции масляных дистиллятов избирательными растворителями основан на способности растворителя избирательно растворять различные компоненты масел. Растворимость компонентов смазочных масел в избирательных растворителях зависит от свойств последних, отношения объема растворителя к объему масла и температуры, при которой ведется процесс.

При комнатной температуре небольшие количества избирательных растворителей полностью растворяются в смазочном масле. С увеличением количества растворителя при определенном объемном соотношении образуются две жидкие фазы. Верхняя фаза представляет собой масло с небольшой примесью растворителя, а нижняя — раствор нежелательных компонентов масла в избирательном растворителе. Верхняя жидкая фаза называется рафинатным раствором, а нижняя — экстрактным раствором.

При больших соотношениях объемов избирательного растворителя и масла объем экстрактного раствора возрастает; по достижении определенного соотношения масло полностью растворяется в избирательном растворителе и система из двух жидких фаз превращается в однофазную.

С повышением температуры системы, состоящей из рафинатного и экстрактного растворов, объем последнего возрастает за счет уменьшения объема рафинатного раствора, и по достижении определенной температуры масло полностью смешивается с избирательным растворителем. Температура, при которой происходит такое смешение, называется критической температурой растворения. Критические температуры растворения зависят от углеводородного состава смазочного масла, соотношения объемов масла и избирательного растворителя и свойств последнего.

На нефтеперерабатывающих заводах в качестве избирательных растворителей для очистки дистиллятов смазочных масел применяются фурфурол, фенол, крезол, нитробензол и хлорекс.

Избирательную очистку масляного дистиллята при помощи растворителя можно вести в основном тремя способами: однократным прямоточным, многократным прямоточным и противоточным. При однократном прямоточном способе масляный дистиллят приводится в тесный контакт со всем количеством избирательного растворителя; при этом образуются две фазы — экстрактная и рафинатная, между которыми распределяется извлекаемое вещество по закону равновесного распределения. Этот закон гласит, что отношение объемных концентраций извлекаемого вещества в двух образовавшихся фазах при данной температуре есть величина постоянная и не зависящая от количества этого вещества.

Обозначая объемные концентрации извлекаемого вещества в ра-финатной фазе через cl в экстрактной фазе — через с2, получим следующее математическое выражение закона равновесного распределения извлекаемого вещества:

(4.1)

(4.1)

где k — коэффициент распределения.

Этот закон справедлив для процесса экстрагирования, когда растворитель и масло взаимно не растворимы или мало растворимы. Обычно такое допущение принимают при расчетах экстракции нефтяного сырья.

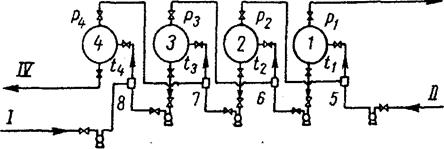

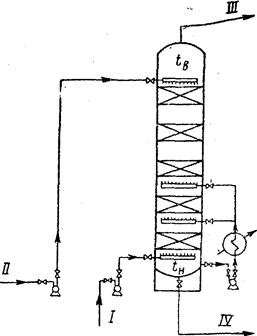

При многократном прямоточном способе экстрагирования растворитель смешивают с масляным дистиллятом в несколько приемов, отделяя в каждой ступени экстрактный раствор. С увеличением числа ступеней подачи отдельных порций растворителя (при одном и том же расходе) эффективность избирательной очистки повышается, в результате чего увеличивается выход и улучшается качество рафината. При противоточном способе экстрагирования происходит массообмен извлекаемого вещества между двумя встречными потоками — растворителя и масляного дистиллята, в результате чего постепенно нежелательные компоненты переходят в экстрактный раствор. Противоток избирательного растворителя и масляного дистиллята осуществляется или в аппаратах ступенчатой экстракции, состоящих из ряда смесителей и отстойников (рис. 4.1), или в экстракционных колоннах (рис. 4.2).

Диаметр экстракционной колонны D определяется по формуле, аналогично формуле (4.1)

м (4.2)

м (4.2)

где Gc – производительность установки по сырью в кг/ч;

ρc -плотность сырья при температуре экстрагирования в кг/м3;

Gр— количество избирательного растворителя, вводимого в экстракционную колонну, в кг/ч;

ρр — плотность избирательного растворителя в кг/м3;

V — скорость потока смеси в экстракционной колонне в м3/м2 • ч.

Часовое количество избирательного растворителя, в экстракционную колонну, определяется формулой

Gp = nGc, (4.3)

где п — соотношение количеств избирательного растворителя и сырья, определяемое экспериментальным путем (п=1,8÷3,5).

Рисунок 4.1. Принципиальная схема четырехступенчатого противоточного процесса экстракции.

1, 2, 3и 4 — экстракторы, 5, 6, 7и 8 —смесители.

Линии: / — масляный дистиллят, II — избирательный растворитель;

III — рафинатный раствор; IV — экстрактный раствор.

Скорость потока смеси в экстракционной колонне при очистке масляного дистиллята фурфуролом колеблется в пределах 6,5 — 13 m3/m2 • ч,а при очистке фенолом 10 — 12 м3/м2• ч.

Высота экстракционной колонны Н для фурфурольной очистки определяется формулой

H=h1 h2 h3 h4м (4.4)

где h1 – расстояние между верхней тарелкой и днищем колонны (высота отстойной части для рафинатного раствора) в м;

h2 – расстояние между верхней и нижней тарелками в м; h2=(п-1) h (здесь

п – число тарелок; h – расстояние между тарелками в м);

h4 – высота опорной обечайки в м.

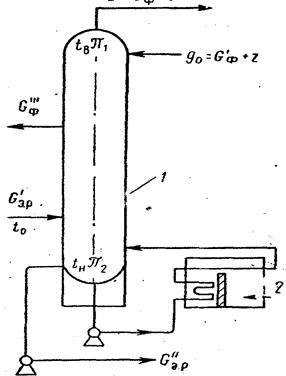

Рисунок 4.2. Экстракционная колонна.

I — масляный дистиллят; II — избирательный растворитель;

III — рафинатный раствор; IV — экстрактный раствор.

Высота отстойной части колонны для рафинатного раствора определяется формулой

(4.5)

(4.5)

где V p.p — количество рафинатного раствора в м3/ч;

— время отстоя рафинатного раствора в отстойной части колонны;

— время отстоя рафинатного раствора в отстойной части колонны;

= 1,2 ч÷1,5ч;

= 1,2 ч÷1,5ч;

F — площадь поперечного сечения колонны в м2.

Высота отстойной части колонны для экстрактного раствора

(4.6)

(4.6)

где Vэ.р— количество экстрактного раствора в м3/ч;

τ2 — время отстоя экстрактного раствора в отстойной части колонны;

τ2= 0,5÷1,0 ч;

F — площадь поперечного сечения колонны в м2.

Часовые количества рафинатного и экстрактного растворов опре-деляются формулами:

(4.7)

(4.7)

(4.8)

(4.8)

где Gраф— часовое количество рафинaта в кг/ч;

ρраф— плотность рафината при температуре на верху колонны в кг/м3;

х —весовая концентрация рафината в рафинатном растворе;

G — количество экстракта в кг/ч;

ρ3— плотность экстракта при. температуре в низу колонны в кг/м3;

— плотность избирательного растворителя при температуре на верху колонны в кг/м3;

— плотность избирательного растворителя при температуре на верху колонны в кг/м3;

— плотность избирательного растворителя при температуре в низу колонны в кг/м3.

— плотность избирательного растворителя при температуре в низу колонны в кг/м3.

Пример 4.1. Определить высоту и диаметр экстракционной колонны установки избирательной очистки дистиллята автола 10 фурфуролом производи-тельностью 1000 т/сутки. Температура на верху колонны 85° С, в низу колонны 55° С, соотношение количеств фурфурола и масляного дистиллята 2:1, плотность дистиллята  = 925 кг/м3, выход рафината 75% на исходное сырье. Плотность рафината

= 925 кг/м3, выход рафината 75% на исходное сырье. Плотность рафината  = 905 кг/м3. Весовая концентрация рафината в рафинатном растворе 0,84, плотность экстракте

= 905 кг/м3. Весовая концентрация рафината в рафинатном растворе 0,84, плотность экстракте  = 983 кг/м3.

= 983 кг/м3.

Решение. Производительность установки по сырью

кг/ч

кг/ч

Средняя температура потока в экстракционной колонне

˚С

˚С

Плотность дистиллята автола 10 и фурфурола при 70° С соответствен- но

кг/м3

кг/м3 кг/м3

кг/м3

Количество фурфурола, подаваемого в экстракционную колонну, по формуле (4.3)

Gp=nGc=2·41700=83400 кг/ч

Диаметр экстракционной колонны по формуле (4.2)

D=2  м

м

Количества рафината и экстракта соответственно равны:

Gраф = 0,75 • 41 700 = 31 400 кг/ч; Gэ = 41 700 — 31 400 = 10 300 кг/ч.

Плотности рафината при 85° С, экстракта при 55° С и фурфурола при 55 и 85° С соответственно равны:

= 870 кг/м,3;

= 870 кг/м,3;  = 967 кг/л3;

= 967 кг/л3;  = 1090 кг/м3;

= 1090 кг/м3;  = 1030 кг/м3.

= 1030 кг/м3.

Количества рафинатного и экстрактного растворов подсчитаем по формулам (4.7) и (4.8):

м3/ч

м3/ч

м3/ч

м3/ч

Высота отстойной части колонны для рафинатного раствора определяем по формуле (4.5):

м,

м,

а высоту отстойной части колонны для экстрактного раствора по формуле (4.6)

≈5 м

≈5 м

В экстракционной колонне шесть насадочных тарелок, расстояние между ними 2,1 м, высоту опорной обечайки принимаем 1,2 м, тогда общая высота колонны по формуле (4.4)

Н = 4 (6 – 1) 2,1 5 1,2 = 20,7 м ≈ 21 м

Пример 4.2. Определить диаметр и высоту экстракционной колонны установки избирательной очистки деасфальтизата фенолом производительностью 800 т/суткисырья. Температура верха колонны 110° С, низа колонны 60° С, соотношение количеств фенола и деасфальтизата, равно 3,5 : 1, плотность сырья (деасфальтизата) ρ  = 920 кг/м3, выход рафината 75% на исходное сырье, плотность рафината ρ

= 920 кг/м3, выход рафината 75% на исходное сырье, плотность рафината ρ  = 902 кг/м3, весовая концентрация рафината в рафинатном растворе 0,80.

= 902 кг/м3, весовая концентрация рафината в рафинатном растворе 0,80.

Решение. Производительность установки по сырью

gc=800000/24= 33 400 кг/ч.

Средняя температура потока в экстракционной колонне

tcp=  ºC

ºC

Плотность деасфальтизата и фенола при 85°C

ρ  кг/м3 ρ

кг/м3 ρ  кг/м3.

кг/м3.

Количество растворителя (фенола), подаваемого в экстракционную колонну:

Gp = 3,5 • 33 400 = 117 000 кг/ч.

Диаметр экстракционной колонны

м

м

Плотность экстракта находим из формулы

отсюда

кг/м3

кг/м3

Количества рафината и экстракта равны соответственно:

Gраф = 0,75·33 400 = 25 100 кг/ч,

Gэ= 0,25 • 33 400 = 8300 кг/ч.

Плотности рафината при 110° С, экстракта при 60° С и фенола при 60 и 110° С соответственно равны:

ρ = 855 кг/мз;

= 855 кг/мз;  = 970 кг/м3;

= 970 кг/м3; = 1040 кг/м3;

= 1040 кг/м3; = 990 кг/м3.

= 990 кг/м3.

Количество рафинатного и экстрактного растворов из формул (4.7) и (4.8):

м3/ч

м3/ч

м3/ч

м3/ч

Высота отстойной части колонны для рафинатного раствора

м.

м.

Высота отстойника экстрактного раствора

м.

м.

В экстракционной колонне 25 тарелок, расстояние между ними 0,7 м, тогда высота колонны

Н=3,1 (25-1)0,7 6,2 1,2=27,3 м.

Задачи для решения

1. Определить высоту и диаметр экстракционной колонны установки избирательной очистки производительностью 850 т/сутки. Температура на верху колонны 75° С, в низу колонны 45° С, соотношение количеств растворителя и масляного дистиллята 2:1, плотность дистиллята  = 895 кг/м3, выход рафината 69% на исходное сырье. Плотность рафината

= 895 кг/м3, выход рафината 69% на исходное сырье. Плотность рафината  = 900 кг/м3. Весовая концентрация рафината в рафинатном растворе 0,64, плотность экстракте

= 900 кг/м3. Весовая концентрация рафината в рафинатном растворе 0,64, плотность экстракте  = 946 кг/м3.

= 946 кг/м3.

2. Определить диаметр и высоту экстракционной колонны установки избирательной очистки деасфальтизата фенолом производительностью 860 т/суткисырья. Температура верха колонны 125° С, низа колонны 65° С, соотношение количеств фенола и деасфальтизата, равно 3 : 1, плотность сырья (деасфальтизата) ρ  = 900 кг/м3, выход рафината 73% на исходное сырье, плотность рафината ρ

= 900 кг/м3, выход рафината 73% на исходное сырье, плотность рафината ρ  = 895 кг/м3, весовая концентрация рафината в рафинатном растворе 0,75.

= 895 кг/м3, весовая концентрация рафината в рафинатном растворе 0,75.

Практическое занятие №5

Тема: Расчет фурфурольной колонны (2 часа)

Экстрактный раствор, полученный при избирательной очистке масляного дистиллята фурфуроле м, нагреваемся в теплообменниках до 140—145° С и поступает в фурфурольную колонну. В верхнюю часть фурфурольной колонны подается в качестве орошения водный фурфурол из водоотделителя, чтобы извлечь фурфурол из водного фурфурола. В нижнюю часть фурфурольной колонны вводится необходимое количество тепла, для чего осуществляется циркуляция экстрактного раствора по схеме: колонна — печь — колонна. В виде бокового потока (с 4-й иди 5-й тарелки) из колонны отводится жидкий фурфурол (рисунок 5.1). С верха колонны пары фурфурола и водяной пар поступают в конденсатор-холодильник, где они конденсируются, охлаждаются до 35—40° С, и направляются в водоотделитель. В водоотделителе образуются два слоя: нижний — водный фурфурол и верхний — фурфурольная вода. Фурфурольная вода, состоящая из 8—9% фурфурола и 91—92% воды, забирается насосом и подается в колонну водного раствора фурфурола, а водный фурфурол, состоящий из 8—9 % воды и 91—92 % фурфурола, подается насосом в верхнюю часть фурфурольной колонны. С низа фурфурольной колонны экстрактный раствор прокачивается через трубчатую печь в экстрактную колонну.

Введем следующие обозначения:

количество экстрактного раствора, поступающего в фурфурольную колонну, G’э.p;

количество фурфурола и экстракта в этом растворе соответственно G0ф и Gэ;

количество фурфурола, отводимого из колонны в виде жидкого бокового потока,  “;

“;

Рисунок 5.1. Схема работы фурфурольной колонны

1 – фурфурольная колонна, 2 – печь

количество водного фурфурола, подаваемого в колонну в качестве орошения, g0;

количество фурфурола и воды в водном фурфуроле соответственно G’ф и z;

количество паров, отводимых с верха колонны, D;

количество фурфурола в пара  ;

;

количество экстрактного раствора, отводимого с низа колонны,

количество фурфурола в этом растворе  ;

;

весовая концентрация фурфурола в смеси паров, отводимой с верха колонны, у;

весовая концентрация фурфурола в водном фурфуроле х;

весовая концентрация воды в водном фурфуроле 1 — х;

весовая концентрация воды в смеси паров 1 — у;

весовая концентрация фурфурола в отходящем экстрактном растворе хн;

молекулярная концентрация фурфурола в отходящем экстракционном растворе х .

.

Для материальных потоков фурфурольной колонны (рисунок 5.1) будем иметь следующие уравнения.

Количество водного фурфурола, подаваемого в колонну в качестве орошения:

(5.1)

(5.1)

Количество воды в водном фурфуроле, подаваемом в колонну:

z=g0(1-х) кг/ч

Подставив в это уравнение значение g0из уравнения (5.1), получим

(5.2)

(5.2)

Молекулярная концентрация фурфурола в паровой фазе определяется из формулы:

где Рф — давление паров фурфурола при температуре tВ.

Весовая концентрация фурфурола в паровой фазе определяется из формулы:

Количество фурфурола в смеси паров, отводимой с верха колонны:

кг/ч (5.3)

кг/ч (5.3)

Количество водяных паров в потоке D равно

z=D(l-y)

Приравняв последнее уравнение с уравнением (5.2), получим

откуда

кг/ч (5.4)

кг/ч (5.4)

Подставив значение D вуравнение (5.3), получим

кг/ч (5.5)

кг/ч (5.5)

Молекулярная концентрация фурфурола в экстрактном растворе, отходящем с низа колонны при температуре tн, определяется формулой (4.1), а весовая концентрация фурфурола из следующей формулы:

где МЭ— молекулярный вес экстракта;

1-х,н— молекулярная концентрация экстракта в растворе.

Количество экстрактного раствора, вводимого с низа колонны, равно

кг/ч (5.6)

кг/ч (5.6)

Количество фурфурола, выводимого с низа колонны с экстрактным раствором:

G”” = G  xH кг/ч. (5.7)

xH кг/ч. (5.7)

Количество фурфурола отводимого из колонны в виде жидкого бокового потока (по балансу):

кг/ч (5.8)

кг/ч (5.8)

Секундный объем паров на верху колонны из формулы:

м3/сек

м3/сек

Секундный объем паров под тарелкой отбора жидкого фурфурола:

м3/сек

м3/сек

где t – температура паров под тарелкой отбора жидкого фурфурола (t=175÷180)

π – абсолютное давление в колонне в мм рт ст.

Задачи для решения

1. Определить диаметр рафинатной колонны установки избирательной очистки дистиллята автола 10 фурфуролом, если производительность ее по сырью равна 1200 т/сутки, выход рафината составляет 76 % на сырье, содержание рафината в рафинатном растворе 84 %, плотность рафината  =904 кг/м3, молекулярный вес рафината Мраф=420. В рафинатную колонну вводится водяной пар в количестве 4 % на рафинат. Рафинатный раствор в печи нагревается до 225 °С. Абсолютное давление на верху колонны равно 800 мм рт ст., температура 170 °С. Содержание фурфурола в отходящем из колонны 0,01 % вес.

=904 кг/м3, молекулярный вес рафината Мраф=420. В рафинатную колонну вводится водяной пар в количестве 4 % на рафинат. Рафинатный раствор в печи нагревается до 225 °С. Абсолютное давление на верху колонны равно 800 мм рт ст., температура 170 °С. Содержание фурфурола в отходящем из колонны 0,01 % вес.

2. Определить диаметр фурфурольной колонны и количество тепла, которое необходимо ввести в нее из трубчатой печи. Производительность установки по сырью 1200 т/сут дистиллята автола АС-15. процесс экстрагирования осуществляется при соотношении весов фурфурола и сырья (дистиллята автола) GФ : GС=2,8:1, выход рафината составляет 72 % на исходное сырье, содержание фурфурола в рафинатном растворе, выводимом из экстракционной колонны, 20%, молекулярные веса сырья МС=440, рафината Мраф=400. Температура конденсата в водоотделителе 35°С, экстрактного раствора при входе в фурфурольную колонну 135 °С, температура на верху фурфурольной колонны 125 °С, в низу колонны 200 °С, абсолютное давление на верху колонны 800 мм рт. ст., в низу колонны 850 мм рт. ст. Температура внизу экстракционной колонны 210 °С, содержание фурфурола в отходящих рафинате и экстракте из рафинатной и отпарной колонн хН=0,01 % вес.

Практическое занятие №6

Тема: Расчет кристаллизаторов установок депарафинизации (2 часа)

Комплексная технологическая схема производства нефтепродуктов и особенно масел из парафиновых нефтей включает процесс депарафинизации для снижения температуры застывания нефтепродуктов.

Депарафинизацией называется удаление твердых парафиновых углеводородов из нефтепродукта. Этот процесс включает ряд операций по обработке нефтяного сырья:

1) смешение сырья с соответствующим растворителем;

2) термическая обработка смеси сырья с растворителем;

3) Охлаждение смеси до требуемой температуры, при которой кристаллизуются твердые углеводороды;

4) Отделение твердых углеводородов на фильтрах или центрифугах.

Смешение нефтяного сырья с растворителем проводится в специальных резервуарах, оборудованных смесительными устройствами, или непосредственно в трубопроводах. Дозировка растворителя и место подачи последнего регламентируется технологической картой на каждой установке. Аппараты, в которых выделяются (кристаллизуются) твердые парафиновые углеводороды, называются кристаллизаторами.

Кристаллизаторы, в которых используется холод продуктов, отходящих с установки (холодный фильтрат депарафинированного масла и др.), называется регенераторными, в отличие от тех кристаллизаторов, в которых для охлаждения применяется специальный хладагент (аммиак, пропан и др.)

Кристаллизаторы конструктивно оформляются по типу теплообменных аппаратов: например, аммиачные кристаллизаторы обычно по типу горизонтальных теплообменников «труба в трубе», а пропановые кристаллизаторы – по типу вертикальных теплообменников смешения.

В горизонтальных аппаратах типа «труба в трубе» раствор масляного сырья проходит по внутренним трубам, в которых монтируются вращающиеся скребки для очистки внутренних стенок труб от осевшего парафина и обеспечения должного теплообмена.

Задачи для решения

1. Определить до какой температуры охлаждается в регенеративных кристаллизаторах раствор рафината, поступающий в кристаллизаторы при температуре 45 °С, если:

1) производительность установки G1=40000 кг/ч рафината, относительная плотность которого  =0,900;

=0,900;

2) в качестве растворителя применяется смесь метилэтилкетона 60%, бензола 20 %, толуола 20 % ( в количестве 300 % вес. на рафинат);

3) выход депарафинированного масла на рафинат составляет 72 % вес.;

4) содержание растворителя в растворе депарафинированного мала 250 % вес. на рафинат;

5) выход гача (плюс потери) составляет 28 %, содержание твердых парафинов в гаче – 86 %;

6) раствори депарафинированного масла поступает в регенеративные кристаллизаторы при температуре минус30 °С и нагревается в них до 15 °С;

7) потери тепла в кристаллизаторах составляют 3 %;

8) из общего количества твердых парафиновых углеводородов, удаляемых из рафината, 60% выделяется в регенеративных кристаллизаторах;

9) В кристаллизаторы подается раствор рафината в весовом соотношении рафинат: растворитель 100:150 вес.

10) Поверхность охлаждения регенеративных кристаллизаторов F=1000 м2.

2. Определить количество тепла, выделяющегося в аммиачных кристаллизаторах при охлаждении раствора рафината от температуры 0 °С до минус 30 °С. Количество рафината 40000 кг/ч;  =0,900; количество растворителя 120000 кг/ч, состав его такой же как и в предыдущем примере. Количество парафина, кристаллизуемого в аппарате 5000 кг/ч.

=0,900; количество растворителя 120000 кг/ч, состав его такой же как и в предыдущем примере. Количество парафина, кристаллизуемого в аппарате 5000 кг/ч.

3. Определить количество тепла, выделяющегося в аммиачных кристаллизаторах при охлаждении раствора рафината от температуры 0 °С до минус 25 °С. Количество рафината 38500 кг/ч;  =0,940; количество растворителя 146000 кг/ч, состав его такой же как и в предыдущем примере. Количество парафина, кристаллизуемого в аппарате 4000 кг/ч.

=0,940; количество растворителя 146000 кг/ч, состав его такой же как и в предыдущем примере. Количество парафина, кристаллизуемого в аппарате 4000 кг/ч.

САМОСТОЯТЕЛЬНАЯ РАБОТА СТУДЕНТОВ

С ПРЕПОДАВАТЕЛЕМ (СРСП)

§

Согласно прогнозам, к 2020 году мировое потребление энергии может достичь 10-17 млрд. тонн нефтяного эквивалента (т.н.э.), а к 2050 году увеличится до 12,5-26 млрд. т.н.э. по сравнению с 8,7 млрд. т.н.э. в 1990 г. При этом универсальным энергоресурсом в ближайшие десятилетия останется жидкое топливо. Одним из путей рационального использования углеводородного сырья является смешение нефтей. Подбор оптимального соотношения смеси нефтей, разработка поточной схемы переработки позволит значительно увеличить объемы производства высококачественных нефтепродуктов.

Пользуясь только методами физического выделения углеводородов масел, получить высококачественные смазочные масла из любого сырья невозможно; если в нефти отсутствуют масляные фракции соответствующих качеств, то никакой метод физического разделения не даст желаемых результатов.

Природа нефти предопределяет не только качество и выход, но и ассортимент масел, который целесообразно получать из данного сырья.

В зарубежной практике для производства высокоиндексных базовых масел (ИВ 95-105 и выше), наряду с гидрокрекингом, широко используют селективную очистку отборных масляных нефтей (венесуэльской, пенсильванской, кувейтской и других). В нашей стране до последнего времени имелось относительно небольшое количество нефтей, из которых можно было бы получать базовые масла с индексом вязкости 100 даже при существенном углублении очистки.

Так, в 1965 г. из общей добычи масляных нефтей 25,6% приходится на нефти, содержащие в потенциале более 25%масел, однако с индексами вязкости преимущественно на уровне 80-90.

К нефтям, обладающим высоким потенциалом масел наряду с высоким индексом вязкости – 95-105 и выше относятся мангышлакская нефть (узеньская и жетыбайская), озексуатская, нефти Средней Азии и ряд нефтей Западной Сибири (усть-балыкская, шаимская и др.).

На базе мангышлакской нефти в 1971 г. на Волгоградском НПЗ были получены промышленные партии 100-индексных базовых масел. Изучением масляных фракций мангышлакской нефти установлено, что промышленная смесь нефтей месторождений Узень и Жетыбай представляет собой ценное сырье для производства высокоиндексных масел парафинового основания.

Природа нефти и свойства исходных фракций оказывают громадное влияние на выход и качество масел. В частности, среди многих восточных нефтей (таких как волгоградские, ферганские, пермские, мангышлакские, туймазинская) наиболее ценным сырьем для производства высокоиндексных масел является западносибирская усть-балыкская нефть.

Для выявления нефтей, близких по качеству к устъ-балыкской по показателям действующей технологической классификации, проведена сопоставительная оценка ряда новых нефтей как сырья для производства масел.

В зависимости от потенциального суммарного содержания дистиллятных и остаточных масел нефти делятся на четыре группы (М1 – не менее 25% на нефть и 45% на мазут, М2 -15-25% на нефть и не менее 45% на мазут, М3 – 15-25% на нефть и 30-45% на мазут, М4 – менее 15% на нефть и менее 30% на мазут), а по качеству масел, выраженному наиболее обобщающим показателем – индексом вязкости, – на две группы – (И1 – ИВ выше 85 и И2 – 40-85).

Показатели оценки новых и ряда хорошо изученных масляных нефтей по такой классификации приводятся в таблице 1.

Видно, что показатели действующей классификации масляных нефтей вновых условиях повышенных требований к вязкостно-температурным свойствам и растущей добычи новых высокопотенциальных масляных нефтей не дают всесторонней и объективной оценки пригодности той или иной нефти для производства высокоиндексных масел.

Так, характеристика нефтей Западной Сибири в сравнении с другими нефтями по показателям классификации не расшифровывает преимуществ западносибирских нефтей, установленных специальными исследованиями и в практике производства.

Некоторые одинаково классифицированные нефти существенно различаются при получении промышленных партий базовых высокоиндексных масел (ромашкинская нефть – М3 И1 не обеспечивает производства масел с ИВ выше 87, в то время как узеньская нефть и ставропольская нефтесмесь – тоже М3 и И1 – позволяют получать масла с ИВ 105 и выше). Показатели классификации характеризуют нефти по суммарному содержанию масляных углеводородов с ИВ выше 85 или в пределах 40-85. Такая характеристика с точки зрения производства высокоиндексных масел весьма условна, поскольку не поддается обобщению в связи с различиями индексов вязкости масел отдельных нефтей.

Предложено оценивать и сравнивать масляные нефти по показателю выхода на нефть суммы равноиндексных масел.

В таблице 2 приведена характеристика тех же нефтей по потенциалу базовых равноиндексных масел. Оценка качества масляных нефтей по показателю выхода масел заданного индекса вязкости показывает, что минимум пять западносибирских нефтей пригодны для производства масел с ИВ-95, 4 нефти – для 100-индексных масел, две нефти (усть-балыкская и шаимская) – для масел повышенного класса с индексом вязкости не ниже 105, а такая нефть, как усть-балыкская в чистом виде дает возможность промышленного получения базовых масел с ИВ 110 и выше. Аналогично из этих данных следует, что из мангышлакской нефти (смесь узеньской и жетыбайской) могут быть получены базовые масла с индексом вязкости 105. Оценка качества масляных нефтей по потенциалам равноиндексных

дистиллятных и остаточных масел достаточно точно коррелируется с реальной возможностью выработки высокоиндексных базовых масел.

Промышленный опыт показывает целесообразность и рентабельность получения масел выделением из нефтей с суммарным выходом масел, начиная от 7-8 % на нефть. Если учесть средний отбор масел от потенциала порядка 60%, это соответствует содержанию масел в нефтях не менее 12%. Таким образом, содержание в нефти более 12%суммы дистиллятных и остаточных масел с индексом вязкости 95, 100, 105 и т.д. может служить критерием пригодности исходной нефти к практической выработке из нее только процессами физического выделения базовых масел с соответствующим индексом вязкости. В соответствии с этим, предложено в общей методике выбора нефтей для производства масел предусмотреть три основные сорта нефтей: первый (М1) – при содержании в нефти суммы дистиллятных и остаточных масел с ИВ-105 не менее 12,0%; второй (М2) – при суммарном потенциале масел с ИВ-95 не ниже 12% и третий (М3) – при наличии масел с ИВ-85 не ниже 12,0%.

Значения индексов вязкости 105 и 95 характеризуют возможность производства из нефти базовых масел с качеством на уровне современных и перспективных требований, а нефти, содержащие масла с ИВ-85, обеспечивают текущую потребность в маслах, для которых по характеру применения более высокий индекс вязкости базы временно не требуется. В перспективе этот сорт нефтей, наряду с несортовыми нефтями должен перерабатываться на масла с применением деструктивных процессов для повышения индекса вязкости масляных углеводородов (гидрокрекинга, гидроизомеризации).

Из данных таблицы 2 следует, что некоторые нефти обладают значительно большим потенциалом высокоиндексных масляных углеводородов, чем практически обоснованный минимум – 12%.Такие нефти могут быть выделены в группу особо ценных для производства масел – высокопотенциальных высокоиндексных масляных нефтей. Общим признаком этих высококачественных масляных нефтей является содержание выше 18%на нефть масел с ИВ-105 и незначительное изменение показателя выхода масел на нефть при существенном повышении индекса вязкости масел. Характерными нефтями этого сорта являются усть-балыкская нефть Западной Сибири, дающая при ИВ-105 20% и при ИВ-110-16% суммы дистиллятных и остаточных масел, жетыбайская и узеньская нефти, содержащие в смеси 21-22%масел о ИВ-105. Необходимость существенного повышения индекса вязкости отечественных базовых масел и уникальные возможности нефтей для организации производства базовых масел с индексом вязкости 110 настоятельно требуют решения вопроса о поставке этих ценных масляных нефтей на НПЗ в чистом виде по отдельным трубопроводам.

Контрольные вопросы

1. По каким показателям оцениваются масляные нефти?

2. Классификация нефтей по содержанию масел.

3. Какие нефти можно назвать высокоиндексными?

4. Чему равен минимальный критерий выхода на нефть дистиллятных и остаточных масел, чтобы считать нефть пригодной к переработке и получению масел?

Литература

1. З.В. Дриацкая, Г.Х. Ходжаев /Нефти СССР. Справочник в четырех томах. IV том, М., 1974г., с.198-302

2. Жердева Л.Г. и др. «Масляные фракции мангышлакской нефти как сырье для производства масел». В сб. «Нефтяные масла и присадки к ним», Труды ВНИИНП, вып.XII, 1970, с.7

§

На территории Республики Казахстан выявлено более 200 месторождений нефти, в том числе в Западно-Казахстанской области – 15, в Актюбинской области – 22, в Атырауской области – 80, в Мангыстауской области – 54, в Южно-казахстанской области – 16, в Жамбылской области – 6, в Карагандинской области – 4. Все эти нефти очень различны по составу и свойствам, некоторые из них содержат меркаптановые соединения, другие значительные количества твердых парафинов, но в основной массе нефти Казахстана отличаются относительно низким содержанием серы.

Углеводородный состав нефтей сложен, что даже современные методы не позволяют определить содержание отдельного углеводорода. Методы фракционирования, разделения и идентификации весьма сложных по составу и строению молекул смесей нефтяных углеводородов несовершенны. Кроме того, традиционно сложившиеся технические средства и технологические процессы получения товарных нефтепродуктов и сырья для нефтехимических процессов не всегда требуют знания полного индивидуального состава исходных фракций и остатков. Тем не менее решение основных задач по совершенствованию процессов переработки нефтяного сырья, и обеспечению качественной, экономически целесообразной переработки нефти без отходов возможно только при более полной изученности состава и индивидуальных особенностей нефти.

Рациональное использование нефтяных топлив, стремление к улучшению их качества и расширению ресурсов всегда были основными задачами нефтеперерабатывающей промышленности. В последние годы значение этих проблем особенно возросло. Принятая в республике система смешения и транспортировки нефтей по трубопроводам ограничивает возможности раздельной переработки нефти, тем самым реализовать технические преимущества отдельных, достаточно уникальных нефтей удается довольно редко.

Как и всякое природное сырье, в зависимости от географического расположения нефтяных месторождений, геологического возраста и глубины залегания нефти Западного Казахстана значительно различаются по физико-химической характеристике и по качеству получаемых из них нефтепродуктов.

Республика Казахстан располагает уникальным сырьем для производства масел и парафинов, к которому относятся нефти месторождения Мартыши, Мангышлак, Жетыбай, Узень, Танатар, Забурунье, Кенкияк, Кумколь, Алтыкуль, Матин и др.

Мангистауский осадочный бассейн занимает площадь 76000 км2. По добыче нефти бассейн продолжает играть ведущую роль, поставляя почти 30% добычи республики. Нефтяные месторождения полуострова Мангышлак – Жетыбай и Узень – являются крупными многопластовыми нефтяными залежами. Нефти месторождения Узень и Жетыбай, а также большинство нефтей прилегающих районов малосернистые, высокопарафинистые (содержание в них парафина – от 10 до 20%) и высокосмолистые. Дистиллятные фракции по групповому углеводородному составу имеют исключительно парафиновую основу. Из-за избыточного содержания высокомолекулярных парафиновых и нафтеновых ароматических соединений (включая полициклические соединения, входящие в состав смолоасфальтеновой части нефти) мангышлакские нефти являются высокозастывающими. Содержание ароматических углеводородов даже в высокозастывающих фракциях нефти составляют всего 5-7%. На базе мангышлакской нефти в 1971 г. на Волгоградском НПЗ были получены промышленные партии 100-индексных базовых масел. Изучением масляных фракций мангышлакской нефти установлено, что промышленная смесь нефтей месторождений Узень и Жетыбай представляет собой ценное сырье для производства высокоиндексных масел парафинового основания. Нефти Мангышлакской области, находящихся на Бузачинском своде, месторождений (Тюбеджик, Жангурши) получены с глубины перфорации соответственно 293-311, 445-455 м. Эти нефти содержат 0,47-0,52% серы, 3,96 – 9,38% парафина и выход светлых фракций составляют 14,79-28,08%. Из нефти месторождения Жангурши получены высокоиндексные (121,100,82) масла. Выход базовых масел значительный. Остаточное базовое масло имеет индекс вязкости 98 и температуру застывания -110С. Выход масла 18,01% на нефть. Суммарный выход дистиллятных и остаточных базовых масел из данной нефти 40,11%.

Нефть месторождения Арман получена с глубины 1307-1316 м, сернистая (0,94%), парафинистая (2,59%), с температурой плавления 530С, высокосмолистая (0,24% асфальтенов, 13,8% силикагелевых смол), коксуемость 2,6%. Из фракции 350-400; 400-450; 450-4700С нефти Арман согласно ГОСТ 11244-65 были получены дистиллятные базовые масла с индексом вязкости 101-96 и температурой застывания от -260С до -210С. Остаточное базовое масло с выходом на нефть 14,43% имеет индекс вязкости 80 и содержит 0,83% серы.

Нефть месторождения Тюбеджик отличается малым содержанием легких фракций -14,79%, а потенциальное содержание базовых масел составляет 34,22% на нефть. Базовое масло, полученное из фракции 350-4000С имеет низкую температуру застывания (-420С) и может служить трансформаторным маслом. Выход базового масла, с индексом вязкости 93, из фракции 400-4750С составляет 15,53% на нефть. Оно может служить индустриальным маслом марки И-12А, применяемым для смазки узлов текстильных машин. Остаточное базовое масла с высоким индексом вязкости (113) и с низкой температурой застывания -290С отвечает требованиям ГОСТа 20799-75 на масло И-20А. Выход масла считая на нефть 18,69% .

Основная масса нефтяных месторождений Прикаспийской впадины расположена в Южно-Эмбенском нефтегазоносном районе, где находятся такие старые известные месторождения, как Доссор, Макат, Косчагыл, Байчунас, а также открытые сравнительно недавно месторождения Танатар, Корсак, Теренузюк, Тажигали, Караарна, Прорва. По содержанию серы, парафина, асфальто-смолистых веществ эти нефти сильно различаются между собой. Танатарская и и корсакская нефти, а также Теренузюкская нефть неокомского горизонта отличаются высоким потенциальным содержанием базовых масел – 30-42% (на нефть). Масла из Танатарской нефти имеют имеют высокие индексы вязкости (89-95). Масла из Корсакской и тереньузюкской нефтей обладают низкими индексами вязкости (79-80). Нефти верхнего триаса в центральной части района (Макат, Сагиз) масляные, малосмолистые, частично парафинистые (Макат).

Нефти новых месторождений Сагизской зоны поднятий Жолдыбай Северный, Орыскаган являются в основном сернистыми (0,64; 0,41% серы соответственно).Нефти этого района являются высокосмолистыми (содержание силикагелевых смол от 9,08 до 10,84%, асфальтенов от 0,19 до 0,47%, коксуемость от 1,5 до 2,4%). Масло из фракции 350-4000С нефти месторождения Орысказган слишком маловязкое и поэтому может быть использовано как компонент при компаундировании масел. Парафино-нафтеновая часть фракции 400-450 0С высокоиндексная (112) с низкой температурой застывания (-320С). Потенциальное содержание дистиллятного масла из этой фракции равно 7,85% на нефть. Оно имеет индекс вязкости 92 и кинематическую вязкость при 1000С 2,04 мм2/с. Депарафинированная фракция 450-4800С имеет высокий индекс вязкости (113), что обусловлено отсутствием в ее составе тяжелой ароматики и смолистых веществ. Потенциальное содержание дистиллятного базового масла из тяжелой фракций с кинематической вязкостью при 1000С -3,95 мм2/с и индексом вязкости 104 равно 4,102% на нефть. Масло из фракции 350-4000С слишком маловязкое и поэтому оно может быть использовано как компонент при компаундировании масел. Масла из фракций 400-450 и 450-4800С могут служить соответственно в качестве индустриальных масел общего назначения И-5А и И-12А по ГОСТ 10799-75. Остаточное базовое масло отвечает требованиям ГОСТ на индустриальное масло И-100, оно может служить в качестве авиационного масла ИС-14 по ГОСТ 21743-76, суммарный выход базовых масел на нефть составляет 33,62%. Все масляные дистилляты нефти месторождения Жолдыбай Северный после очистки от смолистых веществ (содержание смол в нефти 9,03%) являются низкозастывающими базовыми маслами с высоким индексом вязкости. Парафино-нафтеновая часть фракции 350-4000С нефти месторождения Жолдыбай Северный высокоиндексная (ИВ 98) и имеет низкую температуру застывания (-580С), при добавлении к парафино-нафтеновой части всех трех групп ароматических углеводородов индекс вязкости снижается незначительно (86), а температура застывания остается прежней (-580С). Таким образом, смесь всех групп углеводородов из этой фракции является высокоиндексным низкозастывающим базовым маслом. Его выход на нефть 14,93%. Метано-нафтеновая часть фракции 400-4300С (с выходом на нефть 9,68%) высокоиндексная ИВ 124 и низкозастывающая -410С, а базовое масло, составленное из всех групп углеводородов с индексом вязкости 114 имеет кинематическую вязкость при 1000С-4,35 мм2/с. В результате можно сказать: все масляные дистилляты нефти месторождения Жолдыбай Северный после очистки от смолистых веществ (содержание смол в нефти 9,08%) являются низкозастывающими базовыми маслами с высоким индексом вязкости. Остаточное базовое масло, состоящее из депарафинированных метано-нафтеновых и 1 группы ароматических углеводородов имеет кинематическую вязкость при 1000С 22,3 мм2/с и индекс вязкости 116. Суммарный выход дистиллятных и остаточных базовых масел значительный 53,15% на нефть.

Нефти месторождений Северо-Эмбенского нефтегазоносного района, таких как Кенкиякское, Каратюбинское, Котыртас Северный являются в основном малосернистыми, парафинистыми, смолистыми и высокосмолистыми. Суммарное потенциальное содержание базовых дистиллятных и остаточных масел в северо-эмбенских нефтях очень высокое: 31,5-53,7 вес.%, считая на нефть, кроме кенкиякской нефти нижнего горизонта (23%). Масла отличаются относительно невысокими индексами вязкости, лежащими в пределах 85-93.

Нефти месторождения Забурунье неокомского горизонта, которые находятся в зоне Междуречья Урал-Волга, тяжелые (плотность – 891,8-895,8 кг/м3), высокосмолистая (содержание смол силикагелевых 17,61-19,88%, асфальтенов 0,81-1,05%. В нефтях содержится мало бензиновых фракций (до2000С выкипает 3,0-4,85%). Общий выход светлых фракций до 3500С составляет 20,8%. Суммарный выход масляных фракций значительный – 24,3%. Они отличаются низкой температурой застывания (наиболее высококипящая из них 450-4800С застывает при -350С) и большим содержанием парафино-нафтеновой части. (81,26-85,63%). Характерным для состава масляных фракций являются близкие по величине выхода парафино-нафтеновых углеводородов. В первых трех 50-градусных фракциях ароматическая часть фракции состоит из углеводородов I и III группы. Содержание углеводородов IV группы в масляных фракциях составляет 3,72-9,04%. Таким образом, углеводородный состав масляных дистиллятов Забурунской нефти указывает на возможность получения из нее высококачественных товарных нефтепродуктов (низкозастывающих дизтоплив и базовых масел).

Месторождения Мартыши и Камышитовое находятся в зоне Прикаспийской впадины. Масляные 50-градусные фракции мартышинской нефти, выкипающие в пределах 350-500оС, более ароматизированы и содержат до 26% ароматических углеводородов, в то время как в аналогичных фракциях камышитовой нефти их содержится 13-15%. Суммарный выход базовых дистиллятных и остаточных масел из мартышинской нефти с индексом вязкости 78-88 составляет 37,5% и из камышитовой нефти – 30,6% с индексом вязкости 87-116.

Нефть месторождения Бозоба парафинистая – 5,2%. Метано-нафтеновая часть предварительно депарафинированной фракций 350-4000С застывает при низкой температуре -420С и имеет высокий индекс вязкости (134). Базовое масло составленное из всех групп углеводородов этой фракции имеет индекс вязкости 81 и застывает при -370С. Дистиллятное масло из фракции 400-4550С индексом вязкости 90 застывает при -340С. Выход масла на нефть 7,91%.

Остаточное базовое масло (выход 17,53% на нефть), состоящее из депарафинированных парафино-нафтеновых и 1 группы ароматических углеводородов имеет кинематическую вязкость при 1000С 20,7 мм2/с и индекс вязкости 109. Масляные фракции после депарафинизации могут служить в качестве индустриального масла общего назначения. Для данной нефти характерен значительный выход базовых масел из фракций 350-4000С и 400-4500С (20,27% на нефть), фракция 350-4000С после депарафинизации имеет индекс вязкости 96 и кинематическую вязкость при 500С 4,43 мм2/с. После адсорбционного разделения фракции и последовательном добавлении к парафино-нафтеновой части отдельных групп ароматических углеводородов индекс вязкости снижается незначительно от 119 до 95. Базовое масло, полученное из фракции 400-4500С с индексом вязкости 87, застывает при температуре -230С. Наиболее высококипящая масляная фракция 450-4830С после депарафинизации имеет индекс вязкости 91. Парафино-нафтеновая часть этой фракции застывает при -200С, индекс вязкости 122.

По мере добавления ароматических углеводородов индекс вязкости снижается до 96. Остаточное базовое масло из остатка выше 4830С, состоящее из смесей депарафинированных углеводородов с кинематической вязкостью при 1000С 28,5 мм2/с застывает при -120С. Выход остаточного масла с индексом вязкости 110 составляет 13,66% на нефть. Оно отвечает требованиям ТУ39 101523-75 на базовое масло М-20. Таким образом, нефти месторождения Бозоба (скв.1,3) после предварительной очистки (содержание серы в нефти 1,3%) являются превосходным сырьем для производства масел.

Нефти месторождения Жанажол (скв.19) парафинистые (4,31%), сернистые (0,82%). Дистиллятное базовое масло, полученное из фракций 350-4000С нефти месторождения Жанажол, скв.19, состоящее из смеси метано-нафтеновых, 1,2,3, групп ароматических углеводородов с кинематической вязкостью при 1000С 2,23 мм2/с застывает при -230С. Аналогичное масло из фракции 400-4500С имеет индекс вязкости 84 и температуру застывание -210С. Суммарный выход дистиллятных и остаточных базовых масел 32,1% на нефть.

Нефть месторождения Равнинное (горизонт средний карбон), полученное с глубины 3275-3279 м относится к Юго-Восточной прибортовой зоне Прикаспийской впадины. Для получения базовых масел из нефти месторождения Равнинное необходима депарафинизация ее высококипящих и остаточных фракций. Парафино-нафтеновые углеводороды предварительно депарафинированной фракции 350-4000С имеет низкую температуру застывания (-380С). Масло, составленное из всех групп углеводородов имеет кинематическую вязкость при 500С 6,43 мм2/с и индекс вязкости 69. Содержание серы 0,36%. Оно отвечает требованиям ГОСТ 20709-75 на индустриальное масло общего назначения И-8А, предназначенного для смазки малогруженных высокоскоростных механизмов и контрольно-измерительных приборов. Выход масла составляет 83,48% на фракцию. Остаточное базовое масло по своим характеристикам отвечает требованиям ГОСТ 20799-75 на масло И-40А, используемого для смазки мало- и средненагруженных зубчатых передач. Потенциальное содержание базовых масел с индексом вязкости 69-132 равно 32,9% (на нефть).

В настоящее время на базе нефтяных и газонефтяных месторождений, открытых в юрских и меловых отложениях Арыскумского прогиба, создана нефтегазодобывающая промышленность. Самые значительные по запасам месторождения – Кумколь и Акшабулакское – находятся в эксплуатации. Нефть легкая (плотность 0,83 г/см3), высокопарафинистая, малосмолистая, бессернистая, сильно обогащена масляной фракцией, в пластовых условиях газонасыщения. К настоящему времени в данном бассейне открыто более 15 нефтяных и газонефтяных месторождений с извлекаемыми запасами около 230 млн.т.

Природа нефти и свойства исходных фракций оказывают громадное влияние на выход и качество масел. Некоторые нефти обладают значительно большим потенциалом высокоиндексных масляных углеводородов, чем практически обоснованный минимум – 12%.Такие нефти могут быть выделены в группу особо ценных для производства масел – высокопотенциальных высокоиндексных масляных нефтей.

Общим признаком этих высококачественных масляных нефтей является содержание выше 18%на нефть масел с ИВ-105 и незначительное изменение показателя выхода масел на нефть при существенном повышении индекса вязкости масел. Характерными нефтями этого сорта являются жетыбайская и узеньская нефти, содержащие в смеси 21-22%масел с ИВ-105.

Необходимость существенного повышения индекса вязкости отечественных базовых масел и уникальные возможности нефтей для организации производства базовых масел с индексом вязкости 110 настоятельно требуют решения вопроса о поставке этих ценных масляных нефтей на НПЗ в чистом виде по отдельным трубопроводам. В таблицах 3, 4приведены общие физико-химические характеристики нефтей месторождений, открытых нефтеразведочными экспедициями в Западных областях Казахстана.

В таблице 5 приведены характеристики и потенциальное содержание базовых дистиллятных и остаточных масел в нефтях Западного Казахстана.

В таблице 6 даны технологические индексации нефтей.

Таблица 6 – Шифр нефтей согласно технологической индексации (ОСТ 3801197-80)

| № | Нефть | Шифр нефти | ||||

| класс | тип | группа | подгруппа | вид | ||

| Жетыбайская нефть (смесь) | ||||||

| Восточножетыбайская нефть | ||||||

| Дунгинская нефть нижнемеловая | ||||||

| Узенская нефть (смесь) | ||||||

| Танатарская нефть | ||||||

| Карсакская нефть | ||||||

| Тереньузюкская нефть неокомского горизонта | ||||||

| Кенкиякская нефть нижнетриасового горизонта | ||||||

| Каратюбинская нефть нижнеюрского горизонта | ||||||

| Нефть месторождения Котыртас Северный, горизонт триас | ||||||

| Нефть месторождения Забурунье, горизонт – неоком | ||||||

| Мартышинская нефть апт-неокомского горизонта | ||||||

| Камышитовая нефть среднеюрского горизонта | ||||||

| Арыскумская нефть неокомского горизонта | ||||||

| Кумкольская нефть верхнеюрского горизонта | ||||||

| Нефть месторождения Жангурши | ||||||

| Нефть месторождения Восточный Акжар |

Продолжение таблицы 6

| Нефть месторождения Крыкмылтык | ||||||

| Нефть месторождения Тортай, горизонт – средний карбон | ||||||

| Нефть месторождения Арман,скв.5 | ||||||

| Нефть месторождения Бозоба, скв3 | ||||||

| Нефть месторождения Жанажол, скв.19 | ||||||

| Нефть месторождения Жолдыбай Северный, скв.10 | ||||||

| Нефть месторождения Орысказган, скв.17 | ||||||

| Нефть месторождения Равнинное, скв.8 | ||||||

| Нефть месторождения Тюбеджик, скв.50 |

Основываясь на данные таблиц 5, 6 составлена обзорная карта месторождений республики Казахстан, в числителе указан номер нефтяного месторождения, в знаменателе – выход базового масла на нефть, %.

Месторождения: 1/ 20,5 – Жетыбай; 2/19,7 – Узень; 3/42,2 –Танатар; 4/ 42,4 – Карсак; 5/30,1 – Тереньузюк; 6/31,5 – Кенкияк; 7/48,5 – Каратюбе; 8/37,5 – Мартыши; 9/23,36 – Арыскум; 10/24,87 – Кумколь; 11/57 – Крыкмылтык; 12/29 – Восточный Жетыбай; 13/14,4 – Дунга; 14/45,29 – Котыртас Северный; 15/50,54 – Забурунье; 16/30,6 – Камышитовая; 17/40,1 – Жангурши; 18/29,11 – Восточный Акжар; 19/49,21 – Тортай; 20/37,2 – Арман; 21/ 42,5 – Бозоба; 22/32,1 – Жанажол; 23/ 53,15 – Жолдыбай Северный; 24/33,62 – Орысказган; 25/32,92 – Равнинное; 26/34,22 – Тюбеджик; 27/51,5 – Молдабек Восточный.

Систематизируя выше приведенные данные, нами были выделены (рисунок 1) и отнесены к числу высокоиндексных и высокопотенциальных нефтей нефти месторождений Крыкмылтык (ИВ 125), Жолдыбай Северный (ИВ 116), Молдабек Восточный (ИВ 110), Забурунье (ИВ 119), Тортай (ИВ 102), Каратюбе (ИВ 91), Котыртас Северный (ИВ 103), Бозоба (ИВ 119), Танатар (ИВ 96), Жангурши (ИВ 121), Арман (ИВ 130), Жанажол (ИВ 110), Равнинное (ИВ 132), Тюбеджик (ИВ 113), Камышитовое (ИВ 116), Орысказган (ИВ 113).

Контрольные вопросы

1. Основные задачи нефтеперерабатывающей промышленности.

2. Сырьевой потенциал Казахстана.

3. Какие месторождения масляных нефтей относятся к Мангистауской области?

4. Какие месторождения масляных нефтей относятся к Южно-Эмбинскому нефтегазоносному району?

5. Какие месторождения масляных нефтей относятся к зоне междуречья Урал-Волга?

6. Какие месторождения масляных нефтей относятся к восточному борту Прикаспийской впадины?

7. Какие месторождения масляных нефтей относятся к Арыскумскому прогибу?

8. Какие месторождения Казахстана можно отнести к числу высокоиндексных и высокопотенциальных нефтей?

Литература

1. Новые нефти Казахстана и их использование. Нефти Мангышлака. – Алма-Ата: «Наука» КазССР, 1981.-238с.

2. З.В. Дриацкая, Г.Х. Ходжаев /Нефти СССР. Справочник в четырех томах. IV том, М., 1974г., с.198-302

3. Варшавер Е.М., Вассерман Л.К. Производство парафина и масел из мангышлакской нефти. Аналитический и сопоставительный обзор, Сер. «Переработка нефти», ЦНИИТЭнефтехим, М., 1971.

§

Принципиально новым методом получения базовых масел с высоким индексом вязкости являются гидрогенизационные процессы.

В качестве сырья гидрокрекинга обычно используют масляные дистилляты, деасфальтизаты, экстракты селективной очистки, гачи, парафины. Сырье гидрокрекинга должно содержать не более 0,1%асфальтенов и не более 0,2% азота. При этих условиях индекс вязкости готовых масел и их выход определяются жесткостью режима, а также вязкостью и индексом вязкости сырья.

Технологические схемы процессов гидрокрекинга для получения масел принципиально не отличаются от схем процессов чисто топливного направления. Так как получение масел неизбежно сопровождается образованием определенного количества топливных продуктов, целесообразно сочетать выработку топлив с выпуском высококачественных масел и изменять при необходимости их соотношение в общей выработке продукции.

Гидрокрекинг с целью получения масел осуществляется однократным пропуском сырья через реакционную зону с последующим выделением из продукта масла нужной вязкости. Для получения масла продукт подвергают разгонке, целевые фракции – депарафинизации. Депарафинировать можно либо раздельно целевые фракции, либо целиком широкую фракцию, полученную после отгонки легких фракций. Некоторые масляные фракции, обладая достаточно низкой температурой застывания, не требуют депарафинизации.

Депарафинизация может проводиться в две ступени. В первой ступени с помощью растворителя удаляется основная масса непревращенного парафина и получается масло с довольно низкой (-18°С) температурой застывания и высоким индексом вязкости. Вовторой ступени удаляется незначительная часть парафинов, образующих комплекс с мочевиной. При этом индекс вязкости масла практически не изменяется, а температура застывания понижается (до -26°С).

Депарафинированное масло может подвергаться дополнительной обработке, например гидродоочистке в мягких условиях (35-70 ат, 260-320 0С) над алюмо-кобальт-молибденовым и другими катализаторами. При этом улучшается окислительная стабильность масла, цвет и его стабильность. Для улучшения качества продуктов, изменения соотношения выходов их (топливных и масляных, или масел различного уровня вязкости) рекомендуется варьировать условия процесса. Например, описаны процессы с рециркуляцией фракции 205-370°С в соотношении рисайкл: сырье от 0,1:1,0 до 10:1, или фракции 205-400°С в соотношении от 1:1 до 5:1. Описан также процесс, в котором после отделения топливных фракций часть продукта направляется на рисайкл, а часть – на получение базового масла. Для повышения выходов масел и их качества рекомендуется возвращать на гидрокрекинг непревращенный парафин. Количество рециркулируемого парафина в сырьевой смеси можно изменять в широких пределах – от 12 до 86%вес.

Значительные возможности повышения эффективности процесса дает двухступенчатая переработка сырья. Для переработки сырья, содержащего парафиновые и ароматические углеводороды, предложен двухступенчатый процесс с применением двух типов катализаторов. В первой ступени процесс ведется над катализатором, состоящим из таблетированного аморфного крекирующего носителя с малым количеством гидрирующего компонента. Во второй – проводится гидрокрекинг потока, выходящего из первой ступени, над катализатором из таблетированных молекулярных сит, содержащих гидрирующий компонент.

Для повышения селективности процесса предложена раздельная переработка компонентов сырья. Так, для получения средних дистиллятных масел из остаточных продуктов описан процесс, в двух отдельных зонах которого перерабатываются полученные при деасфальтизации деасфальтизат и асфальтовый остаток. Гидрокрекинг в каждой из зон ведется в условиях, обеспечивающих заданную степень превращения сырья (30-60%) в масляные дистилляты. Сырье, богатое парафиновыми и ароматическими углеводородами, предложено разделять на ароматическую и парафиновую фракциис последующей переработкой каждой фракции над катализатором и в условиях, обеспечивающих наибольшую эффективность процесса. Предложены также процессы гидрокрекинга предварительно депарафинированного или подвергнутого селективной очистки сырья.