Сверление, развертывание зенкерование и зенкование при слесарных работах

Сверлением называют процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Точность обработки не превышает 11…127го квалитетов и шероховатость поверхности Rz = 25…80 мкм. Сверлением получают отверстия под крепежные болты, шпильки, заклепки, а также отверстия, предназначенные для дальнейшей обработки: рассверливания, зенкерования, развертывания и нарезания резьбы. Различают сверление сквозных отверстий, глухих отверстий и рассверливание. В тех случаях, когда заготовку нельзя установить на станке или отверстия расположены в труднодоступных местах, сверление осуществляют с помощью ручных дрелей, электрических или пневматических ручных машин.

Сверление на станках выполняют, осмотрев и подготовив станок к пуску, проверив плавность хода гильзы шпинделя, перемещение рукоятки подъема, подачу охлаждающей жидкости, исправность местного освещения и наличие инструмента. Сверла, имеющие цилиндрический хвостовик, закрепляют в патроне. Конусный хвостовик патрона устанавливают в отверстие шпинделя сверлильного станка и проверяют его биение. Сверла с коническим хвостовиком размещают непосредственно в шпинделе станка. В тех случаях, когда конус хвостовика сверла меньше конуса в шпинделе, применяют переходные втулки. Установка сверл с коническим хвостовиком обеспечивает их лучшие центрирование и закрепление по сравнению с установкой сверл в патроне. Для съема патрона или сверла в выбивное отверстие шпинделя вставляют клин, легкие удары молотком наносят по концу клина. Деталь закрепляют в тисках.

При сверлении отверстий диаметром более 10 мм тиски крепят к столу болтами, головки которых закладывают в продольные канавки на столе станка.

Сверление выполняют, предварительно совместив ось сверла с центром отверстия. Перемещение сверла на требуемую глубину определяют по линейке, закрепленной на станке, либо по лимбу. Для обеспечения максимальной производительности, сохранения стойкости сверл и качества обработки выбирают режим резания, т.е. сочетание скорости резания и подачи. Зная диаметр сверла, материал, из которого оно сделано и марку материала заготовки, можно выбрать режимы резания. Режимы резания при сверлении приведены в табл. 4. Во время работы сверло сильно нагревается, вызывая притупление режущих кромок, поэтому рекомендуется применять смазочно-охлаждающие технологические средства (СОТС).

Для повышения производительности труда и точности сверления отверстий применяют специальные приспособления — кондукторы. Точность сверления обеспечивается направлением сверла через направляющие закаленные втулки, укрепленные в корпусе кондуктора. При небольшой партии одинаковых деталей вместо кондуктора используют шаблон в виде пластины, форма которой соответствует форме детали. Шаблон накладывают на деталь, фиксируют в определенном положении и закрепляют струбцинами. При сверлении плоских тонких одинаковых деталей их собирают в пачку, накладывают шаблон и плотно стягивают струбцинами.

При глухом сверлении необходимо периодически выводить сверло из отверстия для удаления стружки из канавки сверла. При сверлении сквозных отверстий во избежание поломки сверла уменьшают подачу при его выходе. В процессе сверления пользуются ручной подачей. Сверление по разметке выполняют в два приема: пробное сверление, при котором сверлят небольшое углубление для контроля положения сверла, и окончательное по центру намеченного отверстия. Для получения отверстий диаметром более 20 мм предварительно сверлят отверстия сверлом меньшего диаметра и затем рассверливают его под размер сверлом большего диаметра. Разность диаметров первого и второго сверла составляет 10…15 мм.

Таблица 4. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель)1

| Подача | Диаметр сверла, м | ||||

| 6 | 8 | 10 | 12 | 14 | |

| 0,18 | 27,6/1465 | 31,2/1235 | 33,8/1075 | 31,7/840 | 38,7/880 |

| 0,20 | 25,6/1355 | 28,7/1145 | 31,4/1000 | 29,5/781 | 36,1/818 |

| 0,25 | 22,9/1215 | 25,6/1020 | 28,0/894 | 26,3/697 | 32,1/731 |

| 0,30 | 20,9/1110 | 23,4/935 | 25,6/815 | 24,0/636 | 29,4/667 |

1 При сверлении углеродистой конструкционной стали с σв = 650 МПа сверлом из стали Р18 и работе с охлаждением.

При сверлении деталь устанавливают так, чтобы верхняя поверхность с размеченным отверстием была горизонтальной, иначе при незначительном перекосе сверло смещается — его «уводит» в сторону. В случае эксцентрического расположения отверстия относительно разметки его необходимо выправить. Для этого крейцмейселем с полукруглой режущей кромкой прорубают канавку в сторону, противоположную смещению сверла, размечают центр отверстия и засверливают. Окончательное сверление проводят после определения правильного расположения отверстия.

Для обеспечения точности рассверливание отверстий осуществляют с одной установки. Для этого из шпинделя вынимают сверло меньшего диаметра и вставляют сверло, диаметр которого соответствует заданному.

Наиболее сложной операцией является сверление отверстий в цилиндрических деталях. Вал или трубу укладывают в призму и с помощью штангенрейсмаса выполняют разметку и накернивают центры отверстий. Призму и деталь закрепляют на столе станка, совмещают сверло с намеченным углублением на детали и выполняют сверление.

Сверление электрическими или пневматическими ручными машинами выполняют в такой последовательности. Размечают и накернивают места сверления, подбирают сверло необходимого диаметра, закрепляют его в патроне и устанавливают патрон в шпинделе сверлильной машины. Подсоединяют токоподводящий провод к электросети или шланг к пневмосети. Проверяют работу машины на холостом ходу и биение сверла в патроне. Устанавливают сверло вершиной в керновое углубление и сверлят отверстие. В процессе сверления следят, чтобы ось сверла была перпендикулярна к плоскости сверления. Не выключая сверлильную машину, выводят сверло из отверстия. Отверстия диаметром до 9; 15 и 23 мм сверлят соответственно машинами легкого, среднего и тяжелого типа.

Сверление ручной дрелью выполняют в тех случаях, когда необходимо просверлить отверстие малого диаметра в труднодоступном месте крупногабаритного оборудования. При сверлении ручной дрелью работающий должен одновременно удерживать дрель в определенном положении, осуществлять соответствующий нажим, направленный по оси просверливаемого отверстия, и вращением рукоятки приводить во вращение сверло. Порядок выполнения операции при сверлении ручной дрелью аналогичен сверлению электрическими машинами.

Высокие производительность и точность сверления отверстий обеспечиваются правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси). Угол при вершине сверла выбирают в зависимости от материала заготовки: для стали и чугуна он должен составлять 116…118°, для латуни и бронзы 130…140°. Спиральные сверла затачивают на заточном станке с мелкозернистым шлифовальным кругом. Взяв сверло левой рукой за рабочую часть на расстоянии 15…20 мм от режущих кромок, правой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу. Плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность.

Заточку проводят с охлаждением, периодически погружая конец сверла в воду. После заточки задних поверхностей режущие кромки должны быть прямолинейными. По мере стачивания сверла образуется поперечная кромка, которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм. Качество заточки сверл проверяют специальным шаблоном.

Развертывание отверстий применяют для получения точного по размеру и форме отверстия с шероховатостью поверхностей в пределах Rz = 1,25…0,16 мкм. Развертывание отверстий выполняют вручную, электро- и пневмосверлильными ручными машинами или на сверлильных станках развертками. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками, отверстия со шпоночным пазом — развертками со спиральными канавками, а отверстия под конические штифты — коническими развертками соответствующей конусности. Диаметр развертки подбирают по диаметру отверстия, а припуск под черновое и чистовое развертывание определяют в зависимости от его диаметра.

| Диаметр отверстия, мм | 7…6 | 6…18 | 18…30 30…50 |

| Припуск под развертывание, мм | |||

| черновое | 0,15 | 0,3 | 0,4 0,5 |

| чистовое | 0,05 | 0,10 | 0,2 0,25 |

В качестве СОТС при ручном развертывании отверстий в заготовках из стали применяют эмульсии и минеральное масло. В заготовках из бронзы и латуни развертывание осуществляют без масел. Ручное развертывание цилиндрическими развертками выполняют следующим образом. Заготовку с предварительно просверленным отверстием закрепляют в тисках так, чтобы был свободный выход развертки снизу отверстия. Рабочую часть черновой развертки смазывают минеральным маслом. Ее заборную часть вставляют в отверстие без перекоса. На хвостовик надевают вороток и, слегка нажимая одной рукой на развертку, другой вращают вороток по часовой стрелке.

Периодически развертку извлекают из отверстия для очистки от стружки и смазочного материала. Черновое развертывание заканчивают, когда 3/4 рабочей части развертки войдет в отверстие. Черновую развертку выводят из отверстия (обратное вращение не допускается) и в отверстие вставляют чистовую развертку. Операцию повторяют в той же последовательности.

Развертывание конических отверстий выполняют черновой, промежуточной и чистовой развертками в той же последовательности, что и развертывание цилиндрических отверстий.

При развертывании отверстий машинными развертками, в зависимости от диаметра, материала развертки и марки материала заготовки, выбирают скорость резания и частоту вращения шпинделя (табл. 5).

Большие скорости резания следует применять при развертывании заготовок из нормализованных сталей, меньшие — при развертывании заготовок из вязких сталей. При чистовом развертывании на сверлильном станке скорость резания должна составлять 6…8 м/мин.

СОТС, применяемые при развертывании, приведены ниже.

Материал заготовки

Сталь:

конструкционная . . . . . РЗ-СОЖ; ЛЗ-СОЖ; МР-1; МР-4

инструментальная . . . . ЛЗ-СОЖ1; МР-1; МР-4

легированная . . . . . . . . МР-4

Чугун . . . . . . . . . . . . . . . Без охлаждения; керосин; ОСМ-1

Медь. . . . . . . . . . . . . . . . Эмульсия

Латунь . . . . . . . . . . . . . . Без охлаждения

Бронза . . . . . . . . . . . . . . Без охлаждения

Алюминий. . . . . . . . . . . . ЛЗ-СОЖ1; В-31

Отверстия развертывают с одной установки после окончания сверления. Сверло вынимают из шпинделя и вставляют черновую развертку, а затем — чистовую. При этом сокращается время на переустановку детали и повышается точность обработки.

Таблица 5. Скорость резания, м/мин (числитель), и частота вращения шпинделя, мин–1 (знаменатель), при черновом развертывании (углеродистая, конструкционная, хромистая и хромоникелевая стали с σв = 650 МПа; развертки из стали Р18; работа с охлаждением)

| Подача S, мм/мин | d = 5 мм; t = 0,05 мм | d = 10 мм; t = 0,075 мм | d = 15 мм; t = 0,1 мм |

| До 0,5 | 24,0/1528 | 21,6/686 | 17,4/371 |

| 0,6 | 21,3/1357 | 19,2/613 | 15,3/326 |

| 0,7 | 19,3/1223 | 17,4/553 | 14,1/299 |

| 0,8 | 17,6/1123 | 15,9/514 | 12,9/273 |

| 1,0 | — | 13,8/439 | 11,1/236 |

| 1,2 | — | 12,3/391 | 9,9/209 |

Калибрующая часть развертки ближе к шейке имеет обратный конус (0,04…0,6) для уменьшения трения о стенки отверстия. Зубья на рабочей части (винтовые или прямые) могут быть расположены равномерно по окружности или неравномерно. Развертки с неравномерным шагом зубьев используют для обработки отверстий вручную. Они позволяют избежать образования огранки, т.е. получения отверстий неправильной цилиндрической формы.

Хвостовик ручной развертки имеет квадрат для установки воротка. Хвостовик машинных разверток диаметром до 10 мм выполняется цилиндрическим, других разверток — коническим с лапкой, как у сверл. Для черновой и чистовой обработки отверстий применяют комплект (набор) разверток, состоящий из двух-трех штук. Развертки изготовляют из тех же материалов, что и другие режущие инструменты для обработки отверстий.

Зенкерование — процесс обработки предварительно просверленных или полученных штамповкой либо литьем отверстий для получения правильной геометрической формы с точностью до 9–117го квалитетов и шероховатостью поверхности Rz = 1,25…2,5 мкм. Эта обработка может быть окончательной или промежуточной перед развертыванием.

Зенкерование выполняют на сверлильных станках специальными инструментами — зенкерами. Работа зенкера подобна работе сверла при рассверливании отверстия. Припуск на зенкерование зависит от диаметра отверстия.

| Диаметр отверстия, мм | 5…24 | 25…35 | 36…45 |

| Припуск, мм | 1,0 | 1,5 | 2,0 |

| Диаметр отверстия, мм | 46…55 | 56…65 | 66…75 |

| Припуск, мм | 2,5 | 3,0 | 3,5 |

По конструкции и оформлению режущих кромок зенкер отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси отверстия.

Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий, а конические с углом конуса при вершине 60, 75, 90 и 120° — для конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Зная диаметр, материал, из которого изготовлен зенкер, и марку материала заготовки, можно выбрать режим резания (табл. 6).

Таблица 6. Скорость резания, м/мин (числитель), и частота вращения, мин–1 (знаменатель), зенкера1 (углеродистая конструкционная сталь с σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

| Подача S, мм/мин | D = 15 мм, цельный зенкер | D = 20 мм, цельный зенкер | D = 25 мм, цельный зенкер | D = 25 мм, насадной зенкер |

| 0,2 | 41,6/883 | – | – | – |

| 0,3 | 34,0/721 | 38,0/604 | 29,7/378 | 26,5/337 |

| 0,4 | 29,4/624 | 32,1/510 | 25,7/327 | 22,9/292 |

| 0,5 | 29,3/558 | 28,7/456 | 23,0/292 | 20,5/261 |

| 0,6 | 24,0/510 | 26,2/417 | 21,0/267 | 18,7/238 |

| 0,7 | 22,2/472 | 24,2/386 | 19,4/247 | 17,3/221 |

| 0,8 | – | 22,7/361 | 18,2/231 | 16,2/206 |

| 0,9 | – | 21,4/340 | 17,1/218 | 15,3/195 |

| 1,0 | – | 20,3/323 | 16,2/207 | 14,5/185 |

| 1,2 | – | – | 14,8/189 | 13,2/168 |

1 Глубина резания t = 1 мм, в остальных случаях t = 1,5 мм.

Зенкование — процесс обработки цилиндрических и конических углублений и фасок под головки болтов, винтов и заклепок в готовых отверстиях. Зенкование проводят на сверлильных станках с помощью зенковок или сверлом большего диаметра, чем диаметр отверстия. В отличие от зенкеров зенковки имеют режущие зубья на торце и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного углубления под головку винта.

По форме режущей части зенковки бывают цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для образования уступов в отверстиях. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок. Крепление зенковок и зенкеров на сверлильных станках не отличается от крепления сверл.

Сверление, рассверливание, зенкерование, развертывание и растачивание

ОБЩИЕ СВЕДЕНИЯ

1. ОСОБЕННОСТИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Сверление применяют для обработки глухих и сквозных отверстий цилиндрических, конических и многогранных внутренних поверхностей.

Применяют две разновидности сверления:

собственно сверление (получение отверстий в сплошном материале);

рассверливание (увеличение диаметра ранее просверленного, отлитого, пробитого при штамповке, прошитого, полученного методами электрофизической или электрохимической обработки отверстия).

Сверление и рассверливание обеспечивают точность обработки отверстий по 10 – 11-му квалитетам и качество поверхности Rz 80… 20 мкм (при обработке отверстий малого диаметра в цветных металлах и сплавах до Ra 2,5 мкм). Для получения более точных отверстий применяют зенкерование и развертывание.

Зенкерование, как и рассверливание, применяют для увеличения диаметра ранее полученного цилиндрического отверстия, а также для получения конических (коническими зенкерами) и плоских (торцами зенкеров при обработке ступенечатых отверстий) поверхностей. При зенкеровании после сверления получают точность по 9 – 10-му квалитетам, качество поверхности до Ra 2,5 мкм.

Развертывание применяют для окончательной (чистовой) обработки в основном цилиндрических отверстий, реже – для чистовой обработки конических и торцовых поверхностей. Точность по 6 – 8-му квалитетам, качество поверхности Ra 2,50…0,32 мкм.

2. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ СВЕРЛ, ЗЕНКЕРОВ И РАЗВЕРТОК

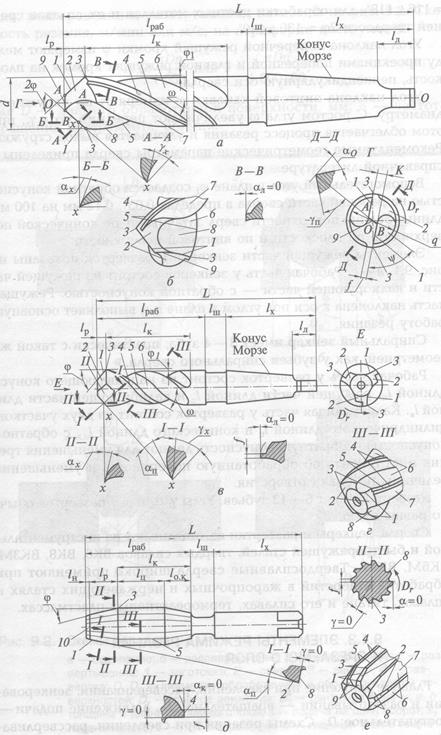

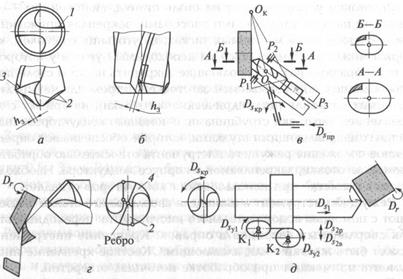

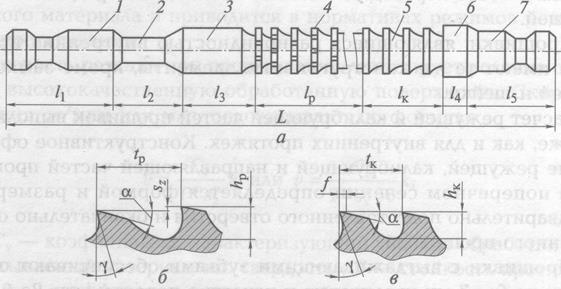

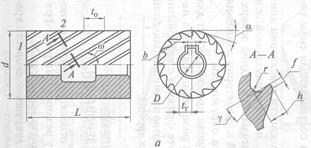

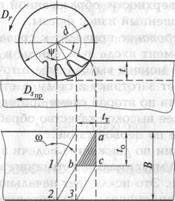

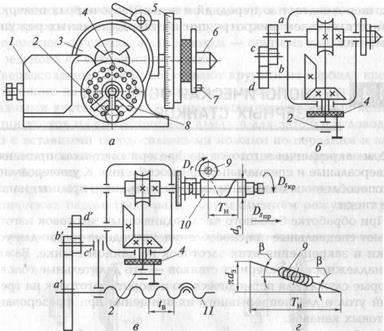

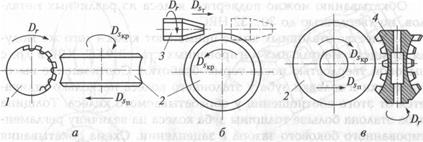

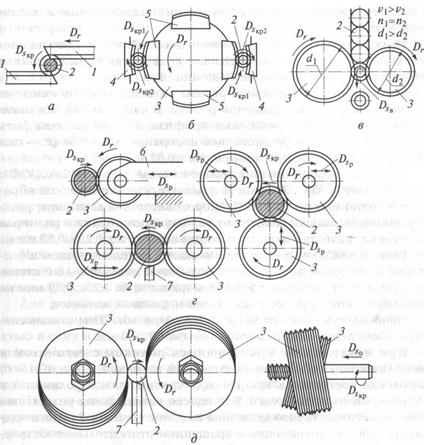

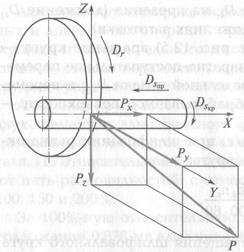

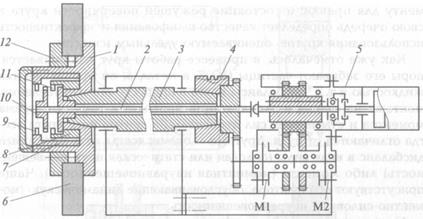

Элементы режущей части наиболее распространенного спирального сверла показаны на рис. 1 а, б.

У спирального сверла два зуба, каждый из которых имеет свою вершину, главную и вспомогательную режущие кромки, свою переднюю поверхность, главную и вспомогательную задние поверхности. У сверла есть также поперечная режущая кромка (перемычка), которая позволяет сверлу обрабатывать отверстия в сплошном материале.

Геометрию спирального сверла определяют следующие углы заточки.

Передний угол gхв рассматриваемой точке х главной режущей кромки измеряют в плоскости I-I, нормальной к главной режущей кромке, между касательной к передней поверхности в рассматриваемой точке х и нормалью к поверхности, образованной вращением главной режущей кромки вокруг оси сверла.

Задний угол aхизмеряют в плоскости, касательной к соосному со сверлом цилиндру, на поверхности которого лежит рассматриваемая точка х главной режущей кромки, между касательной к задней поверхности в точке х режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. У наружной поверхности угол gхнаибольший, а угол aх— наименьший.

Угол при вершине сверла 2j измеряют между главными режущими кромками. Угол 2j назначают в зависимости от обрабатываемого материала: для обработки стали, твердой бронзы 2j = 116… 118°, для обработки цветных металлов и их сплавов средней твердости 2j = 130… 140°.

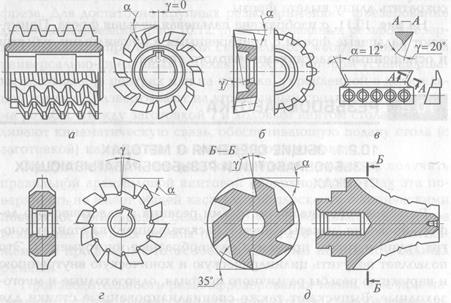

Рис. 9.1. Элементы режущей части сверла (а, б), зенкера (в, г) и развертки (д, е):

1 — главная режущая кромка; 2 — главная задняя поверхность; 3 — вершина зуба; 4 — вспомогательная задняя поверхность [ленточка]; 5 — вспомогательная режущая кромка; 6 — канавка; 7 — спинка зуба; 8 — передняя поверхность; 9 — перемычка (у сверла); 10 — направляющая часть (у развертки); L, lраб, lш, lх, lр, lк, lл, lц. lo.к — длина соответственно инструмента, его рабочей части, шейки, хвостовика, режущей части, калибрующей части, лапки цилиндрического участка и участка с обратной конусностью; Dr — главное движение; d — диаметр сверла; (j, j1 — главный и вспомогательный углы в плане; gх, aх — передний и задний углы в точке х; a0 — задний угол перемычки в точке О; w — угол наклона зуба; y — угол наклона перемычки; АВ — перемычка; aл — задний угол на ленточке; q — диаметр спинок зубьев

Угол наклона поперечной режущей кромки y измеряют между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла.

Угол наклона винтовой канавки w измеряют по наружному диаметру. С ростом угла со увеличивают передний угол gХ1при этом облегчается процесс резания и улучшается выход стружки. Рекомендуемые геометрические параметры сверла приведены в справочной литературе.

Вспомогательный угол в плане jх создается обратной конусностью на рабочей части сверла в пределах 0,03…0,12 мм на 100 мм длины. Задние поверхности сверл затачивают по конической поверхности, по плоскости и по винтовой поверхности.

Элементы режущей части зенкеров и разверток показаны на рис. 1.1, в — е. Рабочая часть у зенкеров состоит из режущей части и калибрующей части — с обратной конусностью. Режущая часть наклонена к оси под углом в плане j и выполняет основную работу резания.

Спиральный зенкер имеет 3 – 4 зуба, практически с такой же геометрией, как у зубьев спирального сверла.

Рабочая часть у разверток состоит из направляющего конуса длиной lН, режущей части длиной ip и калибрующей части длиной lК. Калибрующая часть у разверток состоит из двух участков: цилиндрического длиной lЦи конического длиной 70к с обратной конусностью. Обратную конусность делают для уменьшения трения инструмента об обработанную поверхность и уменьшения величины разбивки отверстия.

Развертка имеет 6 – 12 зубьев. Углы g, aк и w у разверток обычно равны нулю.

Сверла, зенкеры и развертки изготавливают из инструментальной и быстрорежущей сталей, твердых сплавов ВК6, ВК8, ВК3М, ВК6М, ВК8В. Твердосплавные сверла широко применяют при обработке отверстий в жаропрочных и нержавеющих сталях и сплавах, титане и его сплавах, термореактивных пластмассах.

3. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И СРЕЗАЕМОГО СЛОЯ

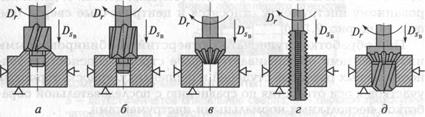

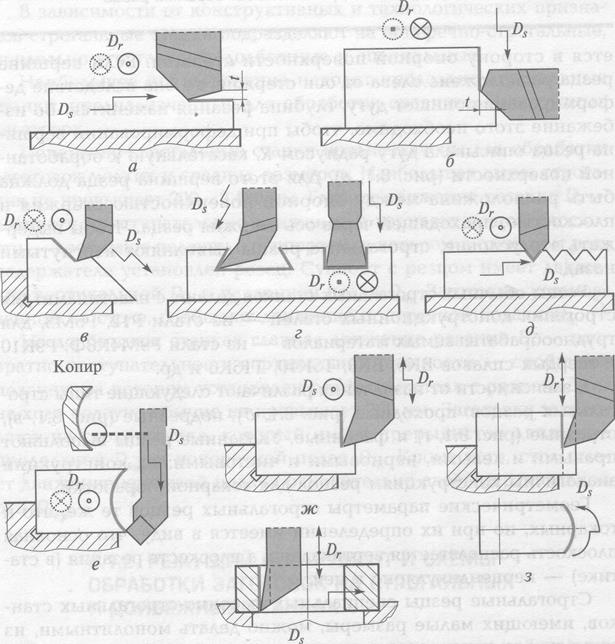

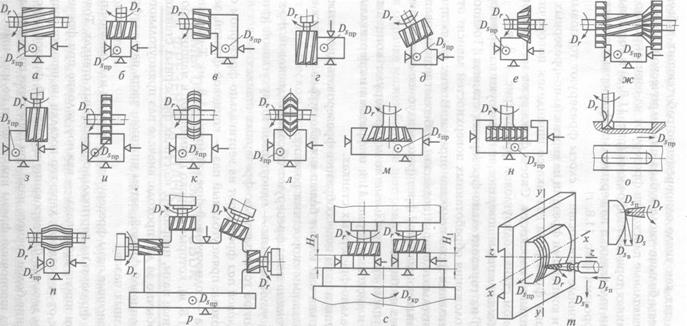

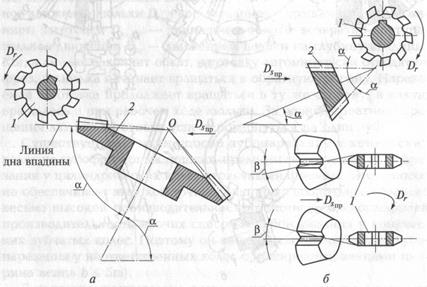

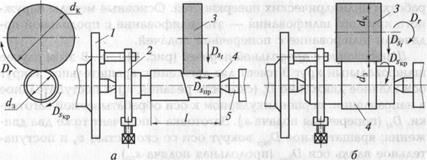

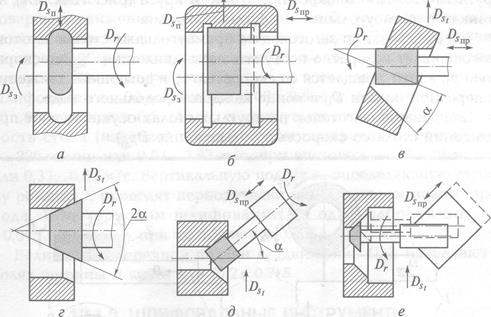

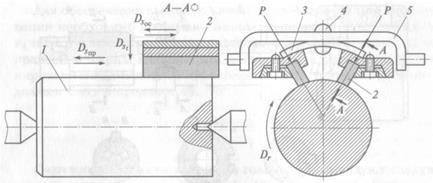

Главное движение при сверлении, рассверливании, зенкеровании и развертывании — вращательное Dr, а движение подачи — поступательное Ds. Схемы резания при сверлении, рассверливании, зенкеровании и развертывании показаны на рис. 2. Скорость резания, м/мин или м/с, на периферии инструмента

или

или

где D — диаметр обработанной поверхности, мм; n — частота вращения инструмента, об/мин.

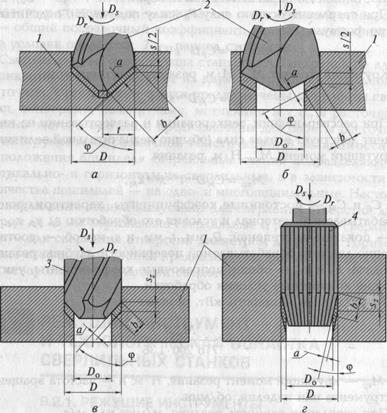

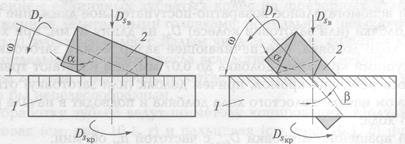

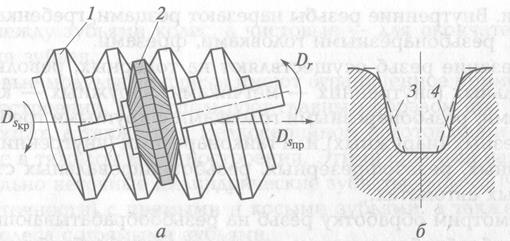

Рис. 1.2. Схемы резания:

а — сверление; б — рассверливание; в — зенкерование; г — развертывание; 1 — заготовка; 2 — сверло; 3 — зенкер; 4 — развертка; D, D0 — диаметры обработанной и обрабатываемой поверхностей; Dr — главное движение; Ds — движение подачи; а, и b -толщина и длина срезаемого слоя; s — подача на один оборот; sz –подача на зуб; t — глубина резания; j — главный угол в плане

Подача s — величина перемещения инструмента вдоль оси за один оборот. Подача sz, приходящаяся на один зуб инструмента, sz = s/z (z — число зубьев инструмента).

Толщину а срезаемого слоя измеряют в направлении, перпендикулярном к главной режущей кромке инструмента, а ширину b срезаемого слоя — вдоль этой режущей кромки.

При сверлении под глубиной резания t подразумевают расстояние от обработанной поверхности до оси сверла (t = D/2), а при рассверливании, зенкеровании и развертывании — расстояние от обработанной до обрабатываемой поверхности: t = (D – D0)/2.

При сверлении осевую силу Р0(силу подачи, Н), подсчитывают по формуле

Po = CpDzpsypkp.

Крутящий момент Мкр, Н•м, резания при сверлении

Mкp = CMDzMSyMkM.

При рассверливании, зенкеровании и развертывании на инструмент действует осевая сила (обычно незначительной величины) и крутящий момент Мкр, Н•м, резания

MKp=CMDzMtxMSyMkM

где СРи См— постоянные коэффициенты, характеризующие обрабатываемый материал и условия его обработки; zP, уР, zM, хм, ум— показатели степеней; D мм, t, мм, и s, мм/об, — соответственно диаметр обрабатываемой поверхности, глубина резания, и подача; кРи км— общие поправочные коэффициенты, учитывающие конкретные условия обработки. Эффективная мощность, кВт, резания

где Мкр — крутящий момент резания, Н•м; n — частота вращения инструмента или изделия, об/мин.

При сверлении скорость резания, м/мин или м/с,

При рассверливании, зенкеровании и развертывании

где Cv— постоянный коэффициент, характеризующий обрабатываемый материал и конкретные условия обработки; zv, xv, yv— показатели степеней; т — показатель относительной стойкости; kv— общий поправочный коэффициент, учитывающий конкретные условия обработки; Т — период стойкости.

Сверлильно-расточная группа станков, вторая группа по классификации ЭНИМС, состоит из двух подгрупп: сверлильной и расточной. Сверлильные станки предназначены для работы сверлами, зенкерами, развертками, метчиками и т.п., а расточные, помимо этого, в основном предназначены для работы расточными инструментами различной конструкции. В зависимости от расположения шпинделя сверлильные станки подразделяют на вертикально- и горизонтально-сверлильные, а в зависимости от количества шпинделей — на одно- и многошпиндельные. Настоль-но-сверлильные станки выпускают для сверления отверстий диаметром до 16 мм; вертикально-сверлильные и радиально-сверлиль-ные — для сверления отверстий диаметром до 100 мм. Горизонтально-сверлильные станки предназначены для получения глубоких отверстий специальными сверлами.

РЕЖУЩИЙ ИНСТРУМЕНТ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА СВЕРЛИЛЬНЫХ СТАНКОВ

РЕЖУЩИЕ ИНСТРУМЕНТЫ

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками. Все эти инструменты — осевые. Обработка этими инструментами осуществляется при главном вращательном движении Drинструмента или заготовки и при одном движении подачи Ds(чаще инструмента) вдоль оси инструмента или обрабатываемой поверхности.

При обработке осевыми инструментами возможны три кинематические схемы:

главное движение и движение подачи передают инструменту. Такую схему реализуют на сверлильных, координатно-расточных, агрегатно-сверлильных и агрегатно-расточных станках. При этой схеме имеет место увод оси инструмента, если эта ось не совпадает с направлением подачи заготовки или инструмента;

главное движение передают заготовке, а движение подачи — заготовке или инструменту. Используют на токарных, токарно-револьверных станках и токарных автоматах. Увод оси инструмента может иметь место в этом случае только из-за неодинаковости заточки зубьев инструмента;

вращательное движение сообщается и заготовке (v3, м/мин или м/с), и инструменту (vим/мин или м/с). Главным движением Drв этом случае будет то, скорость которого больше (обычно это скорость вращения инструмента vи).

Скорость резания (суммарная), м/мин или м/с, определяют по формуле v = v3 vи.

Движение подачи сообщают либо инструменту, либо заготовке.

Такую схему применяют только для сверления на некоторых автоматах и специальных станках. Диаметральный размер получается более точным, чем при предыдущей схеме.

Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Наиболее распространенный для сверления и рассверливания инструмент — спиральное сверло (см. рис. 1.1, а, б), состоящее из рабочей части lраб, шейки lш, хвостовика lх и лапки lл.

В рабочей части lраб различают режущую lр и калибрующую-направляющую lк части с винтовыми канавками. Шейка lшсоединяет рабочую часть сверла с хвостовиком. Хвостовик lхнеобходим для установки сверла в шпинделе станка. Лапка lлслужит упором при выбивании сверла из отверстия шпинделя.

Элементы рабочей части и геометрические параметры спирального сверла показаны на рис. 1.1, б. Сверло имеет две главные режущие кромки 1, образованные пересечением передних 8 и главных задних 2 поверхностей лезвия и выполняющие основную работу резания; поперечную режущую кромку 9 (перемычку) и две вспомогательные режущие кромки 5. На калибрующей (направляющей, с обратной конусностью) части сверла вдоль винтовой канавки расположены две узкие ленточки 4 (вспомогательные задние поверхности), обеспечивающие направление сверла при резании и требуемую точность и качество обрабатываемой поверхности.

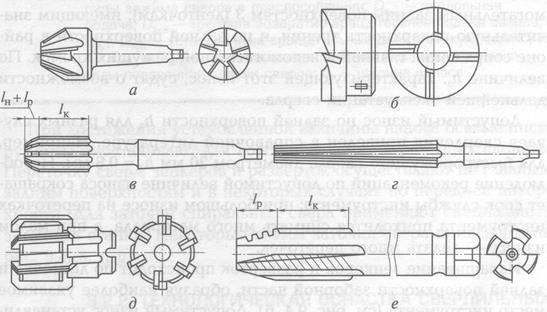

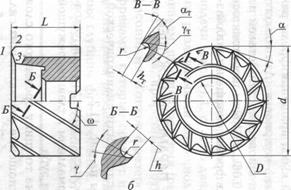

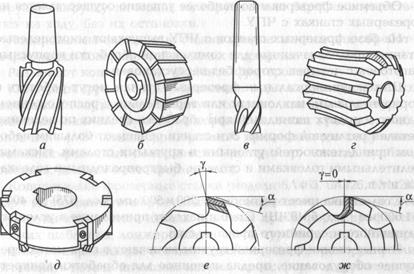

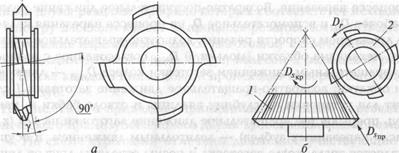

Зенкеры по виду обрабатываемых отверстий подразделяют на спиральные цилиндрические (см. рис. 1.1, в, г), конические (рис. 1.3, а) и торцовые (рис. 9.3, б). Зенкеры бывают цельные с коническим хвостовиком (см. рис. 1.1, в, г) и насадные (см. рис. 1.3, б).

Спиральный цилиндрический зенкер отличается от спирального сверла главным образом большим количеством зубьев (три-четыре) и отсутствием перемычки.

Зенкерование, как было указано ранее, применяется при обработке ранее полученных отверстий и торцовых поверхностей.

Развертками, как было указано в подразд. 1.1, окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. 1.1, д и 1.3, в) и конические (рис. 1.3, г) развертки. Развертки имеют 6 – 12 главных режущих кромок lК, расположенных на режущей части lр с направляющим конусом lН, вспомогательные режущие кромки расположены на калибрующей части 7К.

По конструкции закрепления развертки подразделяют на хвостовые (см. рис. 1.1, д и 1.3, в, г) и насадные (рис. 1.3, д, на котором показана машинная насадная развертка с механическим креплением режущих пластинок в ее корпусе).

Рис.1.3. Инструменты для обработки отверстий на сверлильных станках: а,б – зенкеры, в,г, д – развертки, е – метчик; lн, lр, lк –

Метчики применяют для нарезания внутренних резьб. Метчик (рис. 9.3, е) представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки. Рабочая часть метчика имеет режущую lр и калибрующую lК части. Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Метчик закрепляют в специальном патроне.

У зенкеров, разверток, метчиков, как и у сверл, режущие части выполняют основную работу резания. Калибрующие части служат для направления инструмента в отверстии и обеспечивают необходимую точность и качество обрабатываемой поверхности.

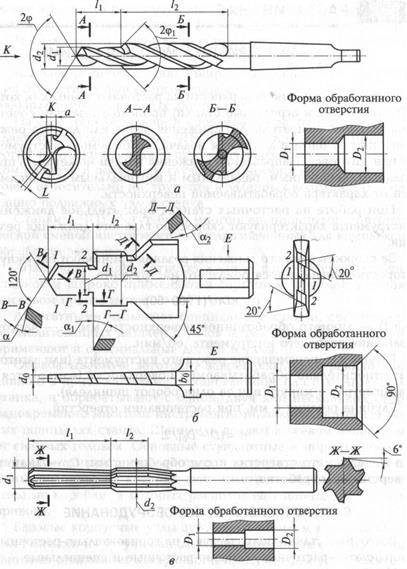

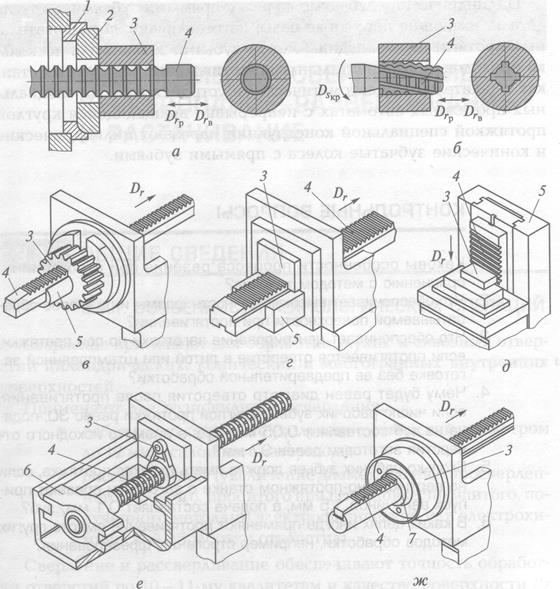

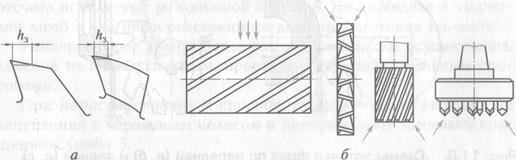

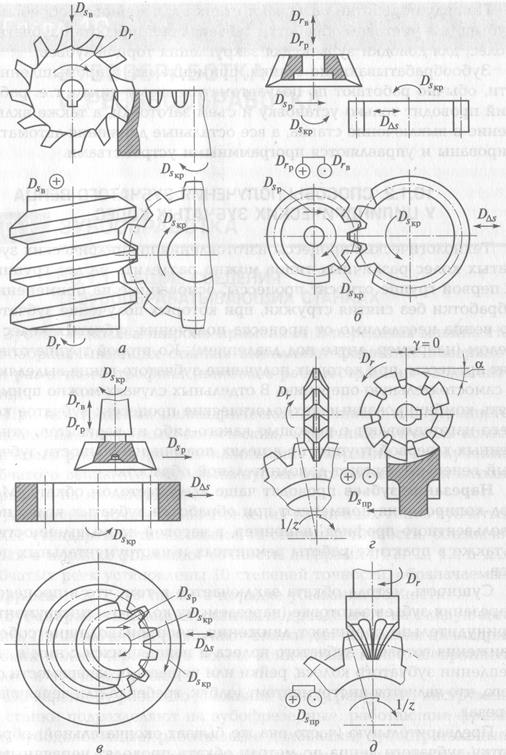

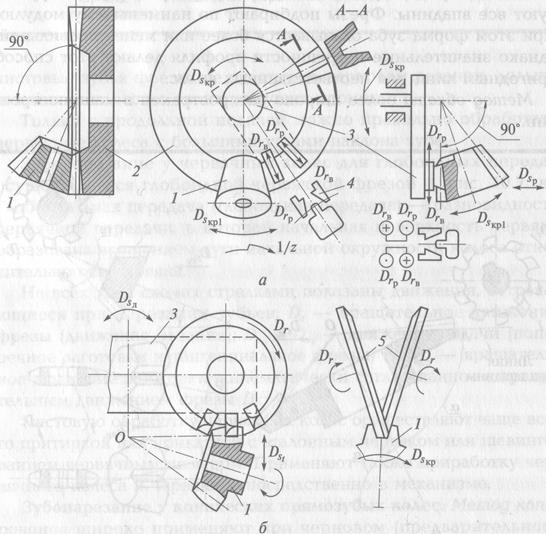

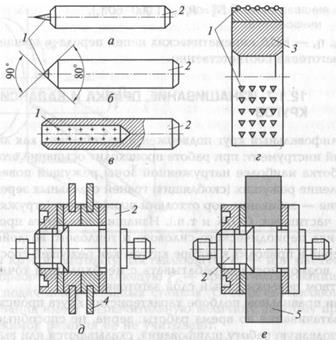

В процессе работы режущие элементы осевых инструментов подвергаются истиранию по передней, главной задней и вспомогательной поверхностям с одновременным тепловым воздействием. Это приводит к износу поверхностей инструментов (рис. 9.4, а, б), контактирующих с заготовкой и срезаемым слоем. Интенсивность изнашивания площадок сверл, зенкеров и разверток зависит от режима резания, материала режущей части и заготовки, от других условий обработки.

Изнашивание быстрорежущего сверла (см. рис. 9.4, а) протекает по передней 1, главной 2 и вспомогательной 3 задним поверхностям. Наиболее интенсивное изнашивание происходит по вспомогательным задним поверхностям 3 (ленточкам), имеющим значительную поверхность трения, и по задней поверхности в районе сопряжения главной и вспомогательной режущих кромок. По величине ii3, характеризующей этот износ, судят о возможности дальнейшей эксплуатации сверла.

Допустимый износ по задней поверхности h3для разных случаев сверления приведен в справочной литературе. Например, для быстрорежущего сверла диаметром 20 мм h3 = 0,8 мм. Несоблюдение рекомендаций по допустимой величине износа сокращает срок службы инструмента: при большом износе на переточках инструмента приходится снимать мното материала, а при малом износе — делать много переточек.

Изнашивание зенкеров и разверток происходит по ленточке и задней поверхности заборной части, образуя наиболее уязвимое место инструмента (см. рис. 1.4, б). Допустимый износ устанавливается по величине h3. Для быстрорежущих зенкеров диаметром D= 10…50 мм эта величина лежит в пределах 1 …2 мм, для твердосплавных 0,4…0,6 мм. Износ быстрорежущих разверток не должен превышать 0,6…0,8 мм.

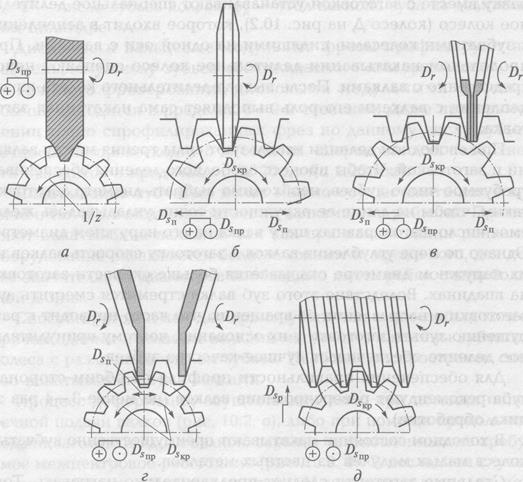

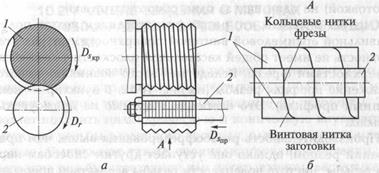

Рис. 1.4. Места износа сверла (а) и зенкера (б) и схемы заточки сверл по конической поверхности (в), по плоскости (г), по винтовой поверхности (д):

1 — передняя поверхность; 2, 3, 4 — главная, вспомогательная, дополнительная задние поверхности; K1, К2 — кулачки; P1t,Р2, Р3 — силы зажима сверла в приспособлении; DSnp — продольная подача; DSкp — круговая возвратно-вращательная подача сверла; DSy1, DSy2 — установочные вращательные движения кулачков К1и К2; Ds2pи Ds2b — соответственно рабочий и вспомогательный ходы поперечной подачи сверла; h3 — ширина износа

При достижении установленной величины износа осевые инструменты перетачивают для восстановления их режущих свойств. Переточку сверл, зенкеров и разверток осуществляют по главным задним поверхностям и в некоторых случаях по передней поверхности. Для заточки спиральных сверл применяют специальные заточные станки. Некоторые схемы заточки сверл приведены на рис. 9.4, в, г, д.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА СВЕРЛИЛЬНЫХ СТАНКОВ

При обработке на сверлильных станках применяют различные приспособления для установки и укрепления заготовок на столах и инструментов на шпинделях станков.

Заготовки устанавливают на столе станка, снабженном Т-образными пазами, следующими способами: закрепляя прижимными планками или в машинных тисках; на угольник со столом, который может поворачиваться на необходимый угол и у которого есть Т-образные пазы, позволяющие закрепить на этом столе приспособление с обрабатываемой заготовкой; в трех- или четырехкулачковых патронах (цилиндрические заготовки); на призму с закреплением заготовки струбцинами; с помощью кондукторов, снабженных направляющими втулками, которые обеспечивают определенное положение режущего инструмента относительно обрабатываемой заготовки, закрепляемой в корпусе кондуктора. Необходимость в разметке при использовании кондукторов отпадает.

Режущий инструмент в шпинделе сверлильного станка закрепляют с помощью вспомогательного инструмента: переходных втулок сверлильных патронов и оправок. Крепление инструмента может быть жестким или плавающим. Жесткое крепление инструмента применяют при обработке неточных отверстий.

При развертывании отверстий с точностью по 7-му квалитету с направлением инструмента по кондукторным втулкам или по ранее обработанному отверстию необходимо применять самоустанавливающиеся патроны (качающиеся и плавающие), которые позволяют устранить деформации инструмента и шпинделя и свободно ориентировать инструмент относительно кондукторных втулок или обрабатываемого отверстия.

Режущие инструменты с коническим хвостовиком закрепляют непосредственно в коническом отверстии шпинделя сверлильного станка. Если размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя, то применяют переходные конические втулки. Инструменты с цилиндрическим хвостовиком закрепляют в двух-, трехкулачковых или цанговых патронах.

СХЕМЫ ОБРАБОТКИ ЗАГОТОВОК НА СВЕРЛИЛЬНЫХ СТАНКАХ

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Схемы обработки заготовок, режущий инструмент и возможности сверления, рассверливания, зенкерования, развертывания приведены в подразд. 1.1 и 1.2.

Добавим, что сверление и рассверливание — это грубая обработка.

В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

Зенкерование относится к получистовому виду обработки поверхностей отверстий, при этом методе снимают небольшие припуски 0,5…3 мм. Зенкер — более жесткий инструмент, чем сверло, и поэтому он исправляет искривление оси обрабатываемого отверстия после увода сверла, повышает точность обработки и качество поверхности цилиндрического отверстия.

Развертывание — чистовой метод обработки отверстий. Под развертывание оставляют небольшой припуск на сторону 0,05… 0,5 мм, и поэтому развертка не может исправить искривление оси отверстия, но увеличивает точность диаметрального размера и качество обработанной поверхности.

Применяют однократное, двухкратное и трехкратное развертывания. Однократное развертывание осуществляют черновой разверткой, оно обеспечивает точность по 8 – 9-му квалитетам; двухкратное развертывание осуществляют черновой и получистовой развертками, точность — по 7-му квалитету; трехкратное развертывание осуществляют черновой, получистовой и чистовой развертками, точность — до 6-го квалитета.

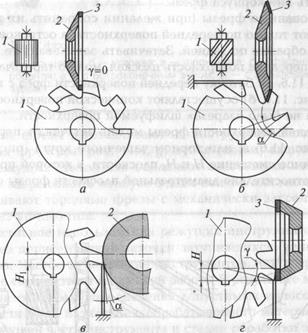

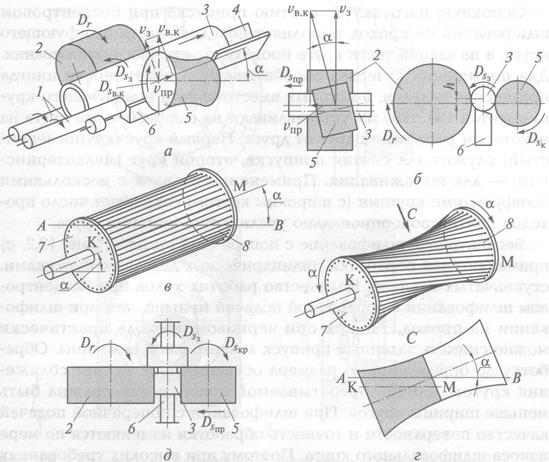

Цекование — обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к оси (рис. 1.5, а).

Рис. 1.5. Схемы обработки заготовок на вертикально-сверлильном станке:

а — цекование; б, в — зенкование; г — нарезание резьбы; д — комбинированная обработка; – неподвижная опора; <|- — зажим

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 9.5, б, в показано зенкование цилиндрического углубления цилиндрической зенковкой и конического углубления коническим зенкером.

Нарезание резьбы — получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 9.5, г).

Сверление глубоких отверстий (длина отверстия больше пяти его диаметров) выполняют на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит увод сверла и «разбивание» отверстия, затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. В связи с чем глубокие отверстия сверлят сверлами специальной конструкции. Смазочно-охлаждающая жидкость, подаваемая в зону резания, вымывает стружку через внутренний канал сверла.

Комбинированную обработку отверстий применяют в серийном и массовом производстве в целях повышения производительности и улучшения качества обработки заготовок.

Она осуществляется комбинированным инструментом. Комбинированные инструменты позволяют совместить в один проход последовательно черновую и чистовую обработку одной поверхности, осуществить обработку фасонной поверхности одного или нескольких отверстий за один проход, совместить различные операции: сверление и зенкерование, сверление или зенкерование и развертывание, сверление и резьбонарезание, сверление и фрезерование, зенкование и зенкерование (рис. 1.5, д).

Замена нескольких операций или переходов, осуществляемых последовательно нормальными инструментами, одной операцией, выполняемой комбинированным инструментом, не только увеличивает производительность труда и снижает себестоимость обработки, но и повышает точность изготовления детали. К комбинированному инструменту относятся и центровочные сверла (см. поз. 14 на рис. 1.1, а).

При обработке ступенчатых отверстий комбинированными инструментами обеспечивается более строгая соосность и точность осевых размеров ступеней и перпендикулярность торцовых участков к оси отверстия по сравнению с последовательной обработкой несколькими нормальными инструментами.

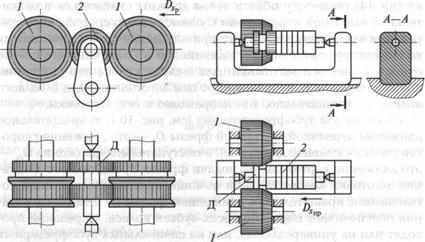

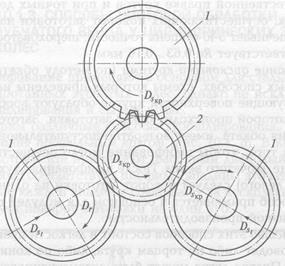

Некоторые типы комбинированных инструментов для обработки ступенчатых отверстий показаны на рис. 9.6. Недостатки комбинированного инструмента — это трудоемкость его изготовления, некоторая сложность его переточки.

Рис. 9.6. Комбинированные инструменты:

а — двухступенчатое спиральное сверло; б — перовое трехступенчатое сверло; в — двухступенчатая развертка; d1, d2, l1, l2 – диаметры и длины ступеней инструментов; D1, D2 — диаметры обработанных отверстий; а — толщина зуба на 1-й ступени; L — длина ленточки; d0, b0 — наименьшая и наибольшая толщина перового сверла

§

Технологический метод формообразования поверхности заготовок строганием характеризуется наличием двух движений: возвратно-поступательного резца или заготовки (главное движение, скорость движения резания) и прерывистого прямолинейного движения подачи, направленного перпендикулярно к вектору главного движения.

Разновидностью строгания является долбление, где главное движение резания — возвратно-поступательное — совершает резец в вертикальной плоскости.

Процесс резания при строгании прерывистый, и удаление материала происходит только при прямом рабочем ходе. Во время обратного (вспомогательного) хода резец работу не производит. Прерывистый процесс резания способствует охлаждению инструмента во время обработки заготовок, что исключает в большинстве случаев применение СОЖ. Прерывистый процесс резания приводит к значительным динамическим нагрузкам режущего инструмента, поэтому строгание осуществляют на умеренных скоростях резания.

При строгании режим резания составляет совокупность величин: скорости главного движения резания v, подачи s и глубины резания t.

Глубина резания t, мм, — наибольшее расстояние, на которое проникает режущая кромка в заготовку; ее измеряют в плоскости, перпендикулярной к направлению движения подачи. При строгании и долблении движение подачи — прерывистое и осуществляется в конце вспомогательного хода заготовки или резца.

Величины t и s выбирают из справочников. Задавшись глубиной резания и подачей, по эмпирической формуле определяют скорость главного движения резания, м/с или м/мин.

Оборудованием при строгании являются строгальные станки, которые предназначены для обработки резцами плоских поверхностей, канавок, фасонных линейчатых поверхностей в условиях единичного и мелкосерийного производства. Строгальные станки широко применяют в станкостроении и тяжелом машиностроении, когда необходимо обрабатывать крупные, большой массы заготовки станин, корпусов, рам, оснований, колонн и других деталей.

В зависимости от конструктивных и технологических признаков строгальные станки подразделяют на поперечно-строгальные, продольно-строгальные, долбежные и специальные.

Наибольшее использование находят продольно-строгальные станки, предназначенные для обработки сравнительно крупных заготовок.

Поперечно-строгальные станки предназначены для обработки заготовок мелких и средних размеров. Наибольшая длина строгания не превышает 200…2400 мм. Главное движение резания Dr— возвратно-поступательное движение в горизонтальной плоскости — сообщают ползуну с суппортом, в котором в откидном резцедержателе установлен резец. Суппорт с резцом имеет движение вертикальной DSRи наклонной подач DSn. Заготовке, установленной на столе, сообщают движение поперечной подачи DSn.

На долбежных станках главное движение резания Dr— возвратно-поступательное в вертикальной плоскости — сообщают ползуну, на котором установлен резцедержатель с резцом. Длина хода ползуна обычно не превышает 200 мм. Заготовку закрепляют на столе станка, который имеет прерывистое движение продольной Dsи поперечной подач DSn. Кроме того, стол имеет движение круговой подачи относительно своей вертикальной ется в сторону опорной поверхности стержня. Если вершина резца расположена слева от оси стержня, то она вследствие деформирования опишет дугу, глубина резания изменится. Во избежание этого необходимо, чтобы при деформировании вершина резца описывала дугу радиусом R, касательную к обработанной поверхности (рис. 8.1, а). Для этого вершина резца должна быть расположена между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это условие, строгальные резцы выполняют изогнутыми назад.

Рис.1 Стогальные (а-г) и долбежные (д-ж) резцы

R – радиус дуги, которую описывает вершина резца

Резцы обычных строгальных станков делают с пластинами: для строгания конструкционных сталей — из стали Р12, Р6М3, для труднообрабатываемых материалов — из стали Р9М4К8Ф, Р9К10 и твердых сплавов ВК6, ВК8, Т5К10, Т15К6 и др.

В зависимости от назначения различают следующие типы строгальных резцов: проходные (рис. 8.1, б), подрезные (рис. 8.1, в), отрезные (рис. 8.1, г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции аналогичны конструкциям резцов для токарной обработки.

Геометрические параметры строгальных резцов те же, что и токарных, но при их определении имеется в виду, что основная плоскость располагается вертикально, а плоскость резания (в статике) — перпендикулярно к ней.

Строгальные резцы специальных фасонно-строгальных станков, имеющих малые размеры, можно делать монолитными, из стали или сплавов указанных ранее марок. В некоторых случаях применяют сборные конструкции из державки и сменного резца. Выпускаются также ножи-вставки к резцам тяжелых строгальных станков, оснащенные сплавом Т5К10.

На строгальных станках обрабатывают плоские поверхности, уступы, пазы угловые, Т-образные, V-образные, призматические, фасонные поверхности.

Долбежные резцы изготавливают трех основных типов: проходные (рис. 8.1, д), прорезные (рис. 8.1, е) и для шпоночных пазов (рис. 8.1, ж). Долбежные резцы относят к изогнутым вперед. Головка долбежного резца аналогична головке токарного резца с некоторыми отличиями: передняя поверхность долбежного резца обращена вниз, его головка имеет иное соединение с корпусной частью и т.п. Режущую часть долбежного резца делают чаще всего из быстрорежущей стали, для чего предусмотрены специальные формы пластин для оснащения резцов этого типа.

Рис. 8.2. Схемы обработки заготовок на строгальных (а-е)и долбежных (ж-и) станках

Номенклатура долбежных резцов невелика, поскольку долбление как технологический метод применяют при единичном или мелкосерийном производстве и в случаях отсутствия вертикально-фрезерных и других, более производительных станков.

На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы, фасонные поверхности.

Плоскости горизонтальные (рис. 8.2, а), вертикальные (рис. 8.2, б) и наклонные (рис. 8.2, в) на поперечно-строгальных станках обрабатывают соответственно с движением поперечной, вертикальной и наклонной подач. При строгании наклонной плоскости вертикальный суппорт поворачивают на угол, равный углу наклона обрабатываемой плоскости.

Пазы угловые и прямоугольные одновременно можно обрабатывать на продольно-строгальных станках (рис. 8.2, г), а рифленые поверхности — на поперечно-строгальных (рис. 8.2, д).

Фасонные поверхности по копиру обрабатывают на продольно-строгальных станках (рис. 8.2, е). На рис. 8.2, ж показано строгание вертикальной плоскости на долбежном станке, на котором можно обрабатывать и фасонные поверхности (рис. 8.2, з). Строгание шпоночного паза (рис. 8.2, и) проводят на долбежных станках.

Строгание горизонтальных плоскостей выполняют проходными резцами, вертикальных и наклонных плоскостей — подрезными резцами, пазов — прорезными резцами и т.д.

ХАРАКТЕРИСТИКА ПРОТЯГИВАНИЯ И ПРОШИВАНИЯ

Протягивание — высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Протягивают поверхность многолезвийным режущим инструментом-протяжкой при его поступательном движении Drотносительно неподвижной заготовки (главное движение резания).

Прошивание осуществляют проталкиванием инструмента-прошивки через обрабатываемые заготовки. И протягивание, и прошивание применяют для окончательной обработки отверстий.

Оборудование при протягивании — это протяжные станки, которые отличаются простотой конструкции и эксплуатации. Это обусловлено тем, что формообразование поверхности на протяжном станке осуществляют копированием формы режущих кромок зубьев инструмента.

Основными параметрами протяжного станка являются наибольшая сила протягивания (может достигать 290…390 кН у средних станков и 1 170 кН у крупных станков); максимальная длина хода протяжки (для средних станков она колеблется в пределах 350… 2 300 мм).

Протяжные станки предназначены для обработки внутренних и наружных поверхностей различной формы, чаще всего в условиях серийного и массового производства. Протяжные станки имеют гидравлический привод и часто работают по полуавтоматическому циклу.

В зависимости от вида обрабатываемых поверхностей их подразделяют на станки для внутреннего и наружного протягивания; по направлению главного движения — на горизонтальные и вертикальные.

Процесс протягивания осуществляют многозубым инструментом — протяжкой на горизонтально – и вертикально – протяжных станках и на станках непрерывной обработки.

При оснащении протяжных станков загрузочно-разгрузочны-ми устройствами цикл обработки полностью автоматизируют.

Прошивание осуществляют на прессах или вертикально-протяжных станках.

РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖИМЫ РЕЗАНИЯ

По характеру обрабатываемых поверхностей протяжки подразделяют на две основные группы: внутренние и наружные. Внутренними протяжками обрабатывают различные замкнутые поверхности, а наружными — полузамкнутые и открытые поверхности различного профиля.

По форме различают круглые, шлицевые, шпоночные, многогранные и плоские протяжки. По конструкции зубьев протяжки бывают режущими, выглаживающими и деформирующими. В первом случае зубья имеют режущие кромки, в двух последних — скругленные, работающие по методу пластического деформирования. Различают также сборные протяжки со вставными ножами, оснащенными пластинками из твердого сплава.

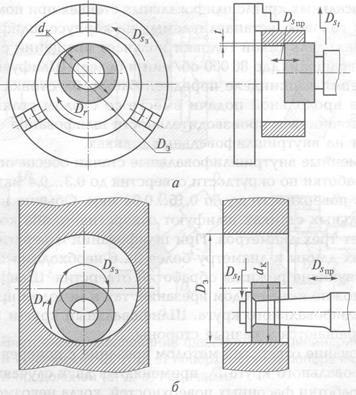

Конструкция круглых внутренних протяжек и прошивок. Составные части внутренних круглых протяжек и их обозначения показаны на рис. 8.3. Скорость главного движения при протягивании и прошивании — это скорость продольного перемещения инструмента относительно обрабатываемой заготовки. Движение подачи Dstна глубину резания осуществляется самой конструкцией инструмента. Каждый последующий зуб режущей части протяжки или прошивки выше предыдущего на величину подачи s7(подъем на зуб), равной толщине срезаемого слоя а каждым зубом.

Режущая часть 4 протяжки состоит из черновой и чистовой частей. На черновой части толщина а срезаемого каждым зубом слоя достигает 0,2 мм, а на чистовой а = 0,005…0,020 мм.

Передний у и задний а углы протяжки измеряют в плоскости, перпендикулярной главной режущей кромке. Угол у выбирают в зависимости от свойств обрабатываемого материала, угол а — в зависимости от требуемой точности обработки.

Калибрующая часть 5 протяжки удаляет и сглаживает отдельные неровности на протянутой поверхности, полученные режущими зубьями, а также служит резервом для пополнения режущих зубьев при изменении их размеров при переточках и обеспечивает правильное направление и центрирование протяжки при выходе из резания последних режущих зубьев. Калибрующие зубья не имеют подъема на зуб. Конструктивное оформление и размеры калибрующих зубьев либо такие же, как у режущих зубьев (tK= tp, hK= hp), либо с уменьшенным шагом (tK < tp) и высотой (hK < hp). В обычных конструкциях протяжек количество зубьев на калибрующей части принимают в пределах zK = 4…8.

Рис. 8.3. Составные части внутренних круглых протяжек (а) и фрагменты продольного сечения режущей (б) и калибрующей [в] частей:

7 — передняя замковая часть [1Л 2 — шейка (/2); 3 — передняя направляющая часть (/3); 4 — режущая часть (/р); 5 — калибрующая часть (/J; 6 — задняя направляющая часть (/4); 7 — задняя замковая часть (/5); у, а — передний и задний угол; sz — подъем на зуб; £р, fcK — шаги; hp, hK — высота зубьев соответственно на режущей и калибрующей частях; f — ширина ленточки

На задних поверхностях калибрующих зубьев в ряде случаев шлифуют фаску (ленточку) шириной /= 0,2… 1,2 мм, у которой задний угол ак = 0. Иногда за калибрующими зубьями располагают выглаживающие, которые закруглены и при движении протяжки как бы развальцовывают обрабатываемое отверстие. Величина подъема на зуб у выглаживающих зубьев назначается в пределах 0,005…0,020 мм на диаметр.

Шаг режущих зубьев tpпротяжки определяют в зависимости от длины 1пп протягиваемой поверхности таким образом, чтобы в резании участвовало не менее трех зубьев.

Размеры передней замковой части 1 и передней направляющей части 3 принимают в зависимости от формы и размеров предварительно подготовленного отверстия под протягивание. Шейка 2 — это переходная часть от замковой к передней направляющей.

Прошивки, являющиеся разновидностью внутренних протяжек, имеют те же конструктивные элементы, кроме замковых частей и шейки.

Расчет режущей и калибрующей частей прошивок выполняют так же, как и для внутренних протяжек. Конструктивное оформление режущей, калибрующей и направляющей частей прошивки в поперечном сечении определяется формой и размерами предварительно подготовленного отверстия и окончательно обработанного прошивкой.

Прошивки с выглаживающими зубьями обеспечивают обработку по 6 — 7-му квалитетам и качество поверхности Ra 0,32… 0,16 мкм. Выглаживающие зубья прошивки и протяжки в продольном сечении либо имеют радиусную форму, либо состоят из прямолинейных участков с углом конуса 4… 10°.

Величина подъема на зуб у выглаживающих зубьев равна 0,005…0,03 мм.

Режимы резания. Скорость главного движения резания лимитируют, во-первых, условие получить обработанную поверх-I ность высокого качества и, во-вторых, технологические возможности протяжных станков. Движение подачи при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи sz1определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки; szявляется одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01 …0,20 мм/зуб. Оптимальные параметры режима резания либо выбирают из справочников, либо подсчитывают по нижеприведенным формулам.

Сила резания Р7должна быть не более силы, допустимой прочностью протяжки. Силу резания Р7, Н, рассчитывают по формуле

где Р0— сила резания, отнесенная к 1 мм длины режущего лезвия, Н/мм; — суммарная длина режущих кромок всех одновременно работающих режущих зубьев, мм.

Значение Р0 зависит от величины подъема на зуб s7обрабатываемого материала и приводится в нормативах режимов резания при протягивании.

Скорость резания при протягивании лимитирует условие получить высококачественную обработанную поверхность. Скорость резания, м/мин или м/с, подсчитывают по формуле

С С

-к или v

Tmsl Tmsl 60

где Cv — коэффициент, характеризующий условия обработки (обрабатываемый материал, его твердость); Т — стойкость протяжки, мин; к — коэффициент, учитывающий влияние марки инструментальной стали; m и у — показатели степени при стойкости и подаче, зависящие от обрабатываемого материала, материала протяжки и других условий.

Скорость резания при протягивании ограничена технологическими возможностями протяжных станков. Обычно скорость резания v принимают в пределах 1 …20 м/мин или 0,016…0,330 м/с. При скоростном протягивании (90 м/мин или 1,5 м/с) применяют твердосплавные протяжки.

В зависимости от положения обрабатываемых поверхностей относительно базовых различают свободное и координатное протягивание и прошивание. Метод свободного протягивания (рис. 8.4, а) наиболее широко используют при обработке разнообразных по форме цилиндрических (размером от 5 до 250 мм), шлицевых и многогранных отверстий, пазов, шлицов и т.п.

Точность расположения геометрического центра протянутого профиля отверстия относительно базовых поверхностей заготовок при свободном протягивании определяется точностью расположения геометрического центра отверстия, обработанного под протягивание.

При обработке цилиндрических отверстий, если торец отверстия в заготовке не обработан, то для установки заготовки применяют приспособления, детали 1 и 2 которых имеют опорные поверхности. Заготовка 3 в этом случае может самоустанавливаться (центрироваться) по оси протяжки. В тех случаях, когда после предыдущей обработки получен торец заготовки, перпендикулярный к оси протягиваемого отверстия, заготовка опирается на поверхность жесткой неподвижной детали приспособления. Также в поверхность жесткой детали приспособления упирается заготовка при протягивании прямых шлицов в отверстии (в котором одновременно формируется весь его профиль). Винтовые шлицы обрабатывают протяжкой 4 (рис. 8.4, б), режущие зубья которой расположены по винтовой линии и либо протяжке 4, либо заготовке 3 сообщают вращательное движение. Этот способ можно отнести и к координатному протягиванию.

Метод координатного протягивания наряду с получением заданной формы поверхности обеспечивает расположение ее относительно базовой поверхности с точностью до 0,02…0,03 мм. Координатное протягивание осуществляют, принудительно направляя протяжки по подвижным и неподвижным направляющим базам, а также закрепляя протяжки в протяжном блоке на инструментальной каретке, которая перемещается по направляющим вертикально-протяжного станка.

На рис. 8.4 (в —ж) представлены различные способы координатного протягивания: внутренних и наружных поверхностей с направлением протяжки непосредственно по неподвижным базам 5 приспособления на горизонтально – протяжных (см. рис. 8.4, в, г) и вертикально-протяжных (см. рис. 8.4, д) станках; внутренних поверхностей с применением подвижных направляющих баз 6 (передних и задних) (см. рис. 8.4, е); внутренних поверхностей с направлением протяжки по предварительно обработанной поверхности (базе) 7 заготовки на горизонтально- и вертикально-протяжных станках (см. рис. 8.4, ж).

Рис. 8.4. Схемы свободного (а, б) и координатного (в-ж)

протягивания внутренних и наружных поверхностей;

1,2 — детали; 3 — заготовка; 4 — протяжка; 5, 6 — неподвижная и подвижная базы; 7 — предварительно обработанная база

Обрабатываемую заготовку при координатном протягивании точно и жестко фиксируют в специальном приспособлении, устанавливаемом на столе станка.

Цилиндрические зубчатые колеса с прямыми зубьями и другие детали, имеющие наружные пазы, изготавливают последовательным протягиванием впадины между зубьями за один или несколько проходов на горизонтальных и вертикальных протяжных станках с делительными автоматическими устройствами. На специальных протяжных автоматах с непрерывно вращающейся круглой протяжкой специальной конструкции нарезают цилиндрические и конические зубчатые колеса с прямыми зубьями.

§

Фрезерование — метод обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Фрезерованием обрабатывают плоские и фасонные поверхности, прорезают пазы и шпоночные канавки, разрезают заготовки.

Процесс фрезерования осуществляют в результате сложения двух движений: главного движения Dr — вращательного (фрезы) и движения подачи Ds— обычно прямолинейного (обрабатываемой заготовки или фрезы). Движением подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

Фрезерование разделяют на черновое, получистовое, чистовое и тонкое.

Черновое фрезерование применяют для предварительной обработки заготовок. Черновое фрезерование плоскостей обеспечивает шероховатость поверхности Rz 160…80 мкм и отклонение от прямолинейности 0,15…0,3 мм на 1 м длины.

Получистовое фрезерование используют для уменьшения погрешностей геометрических форм и пространственных отклонений. Оно обеспечивает шероховатость поверхности Rz 80…40 мкм и отклонение от плоскостности 0,1…0,2 мм на 1 м длины.

Чистовое фрезерование применяют для окончательной обработки или перед отделочной обработкой. Оно обеспечивает шероховатость поверхности от Rz 40 до Ra 2,5 мкм и отклонение от плоскостности 0,04…0,08 мм на 1 м длины.

Тонкое фрезерование применяют для отделочной обработки. Тонкое фрезерование обеспечивает Ra 2,5…0,63 мкм и отклонение от плоскостности 0,02…0,04 мм на 1 м длины. Применение скоростных режимов при фрезеровании позволяет получить при черновом Rz 80…20 мкм, при получистовом от Rz 40 до Ra 2,5 мкм, при чистовом – Ra 2,5…0,63 мкм.

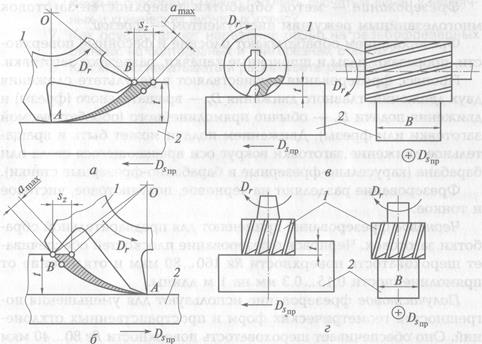

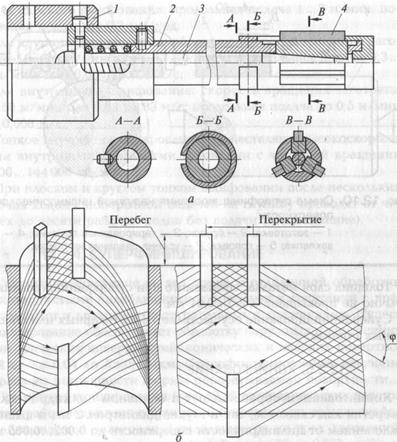

Работы на фрезерных станках выполняют против движения подачи (рис. 4.1, а) и по движению подачи (рис. 4.1, б) фрезами, различаемыми по технологическим и конструктивным признакам: цилиндрическими (рис. 4.1, в), торцовыми (рис. 4.1, г), дисковыми, прорезными, отрезными, концевыми, угловыми и фасонными. Тонкое фрезерование обычно проводят летучими фрезами, которые состоят из корпуса с закрепленными в нем двумя-тремя резцами. Летучие фрезы работают по методу деления глубины фрезерования. Резцы летучей фрезы установлены на различных расстояниях от оси вращения фрезы и от обрабатываемой поверхности. Ближайший к оси вращения фрезы резец – чистовой, а все последующие – черновые. Для тонкого декоративного фрезерования плоских поверхностей деталей из цветных металлов и сплавов до Ra 0,08…0,04 мкм шероховатости поверхности применяют летучие фрезы, оснащенные алмазными резцами.

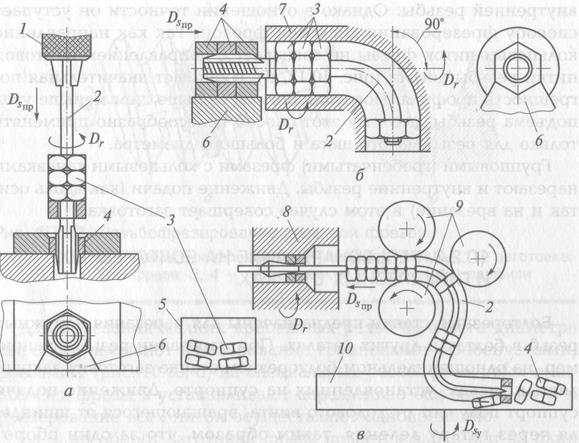

Рис. 4.1. Схемы фрезерования против движения подачи (а) и по движению подачи (б) цилиндрической (в) и торцовой (г) фрезами:

1 — фреза; 2 — заготовка; Dr — главное движение; DSnp — движение продольной подачи; В — ширина фрезерования; О — ось фрезы; sz — подача на зуб; атах — максимальная толщина срезаемого слоя; t — глубина фрезерования

§

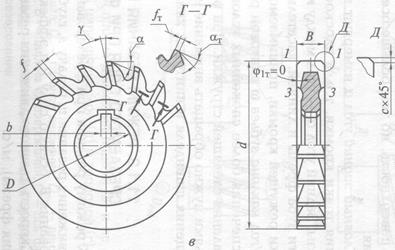

Геометрические параметры режущей части цилиндрической, торцовой и дисковой фрез показаны на рис. 4.2.

Рис. 4.2. Геометрические параметры режущей части цилиндрической (а), торцовой (б) и дисковой (в) фрез:

1-1, 1-2 — главная режущая кромка; 1-3 — вспомогательная режущая кромка; t0, tT — осевой и торцовый шаги зубьев фрезы; a, g — соответственно главный задний и передний угол на цилиндрической части фрезы; h, f — высота зубьев и ширина ленточки на цилиндрической части; aт, gТ, j1т — главный задний, передний и вспомогательный угол в плане на торце фрезы; hT, fT — высота зубьев и ширина ленточки на торце; d— диаметр фрезы; D — диаметр посадочного отверстия; L — длина торцовой фрезы; b— ширина шпоночного паза; В — ширина дисковой фрезы; r— радиус скругления

Передний угол g изменяется в плоскости схода стружки, условно принимаемой в направлении, нормальном к главной режущей кромке 1—2 ипередней поверхности зуба.

Главный угол в плане j влияет на толщину срезаемого слоя при одной и той же подаче, на соотношение составляющих сил, действующих на фрезу, на стойкость фрезы и качество обработанной поверхности. Чем меньше угол j, тем меньше толщина срезаемого слоя, тем выше стойкость фрезы и чище обработанная поверхность, но тем больше осевая составляющая силы резания.

Главный задний угол a измеряют в плоскости траектории движения точки кромки, т.е. в плоскости, перпендикулярной оси фрезы. Задний угол a — угол между касательной к задней поверхности зуба фрезы и линией, касательной к траектории движения точки режущей кромки, принимаемой за окружность.

Угол наклона зубьев w винтовой режущей кромки служит для обеспечения более спокойных условий резания и создания направления сходящей стружки. При работе фрезами с винтовыми зубьями нужно обращать внимание на соответствие направлений вращения шпинделя и винтовых канавок фрезы.

§

К режиму резания при фрезеровании относят скорость главного движения резания v, подачу s, глубину резания t, ширину фрезерования В, осевую силу Р и эффективную мощность Ne.

Скорость главного движения резания (окружная скорость вращения фрезы), м/с:

v = pdn/(1000×60),

где d — диаметр фрезы, мм; n — частота вращения фрезы, об/мин.

Скорость резания, допускаемую геометрией и режущими свойствами фрезы, свойствами материала заготовки и условиями обработки, подсчитывают по эмпирической формуле, м/с:

где Cv— коэффициент, характеризующий материал и условия обработки; d — диаметр фрезы, мм; со — угол наклона винтовой канавки фрезы, (для торцовых фрез угол со не учитывают); Т — стойкость фрезы, мин; sz— подача на один зуб, мм/зуб; t — глубина резания, мм; В — ширина фрезерования, мм; z — число зубьев фрезы; q, р, m, х, у, r, п — показатели степеней (приводятся в справочниках с индексами v, а именно: qv, pv, nv для простоты написания в формуле индексы v опущены); Kv— общий поправочный коэффициент, учитывающий изменение условий обработки.

Подача — величина перемещения обрабатываемой заготовки в минуту sм, мм/мин, за время углового поворота фрезы на один зуб sz, мм/зуб, или за время одного оборота фрезы soмм/об.

На практике пользуются всеми тремя значениями подачи. Между ними существуют следующие зависимости:

sz = so/z = sм/nz; s0 = szz, sм = son = sz n,

где z — число зубьев фрезы.

Ширина фрезерования В — это ширина обрабатываемой поверхности, мм.

Глубина фрезерования t — толщина слоя металла, снимаемого с поверхности заготовки за один проход, мм.

Толщина срезаемого слоя а переменна на протяжении всей дуги контакта зуба фрезы с заготовкой. Она измеряется в радиальном направлении от центра, фрезы.

У цилиндрических, дисковых, фасонных и концевых фрез с прямым зубом толщина срезаемого слоя постоянна вдоль всей длины режущей кромки. Ширина В и глубина t фрезерования при обработке основными видами фрез показаны на рис. 11.1, в, г.

Величину окружной силы резания Р, Н, при фрезеровании подсчитывают по формуле

Р = CptxszyBzznd–q,

где Ср — коэффициент, характеризующий обрабатываемый материал и условия обработки.

Коэффициент Ср и показатели степеней х, у, q приведены в справочниках с индексами р, как и Ср.

Эффективная мощность, кВт,

Ne = Pv/(1000×60).

§

Процесс образования стружки при фрезеровании сопровождается теми же явлениями, что и процесс стружкообразования при точении. Вместе с тем процесс фрезерования имеет свои специфические особенности: толщина слоя, срезаемого каждым зубом фрезы, переменна и изменяется от некоторого минимума до максимума или наоборот (см. рис. 4.1, а, б); Одновременно в работе находится несколько режущих лезвий; режущие лезвия работают с перерывами. Если главное движение, т.е. вращение фрезы (см. рис. 4.1, а), и движение подачи направлены навстречу друг другу, то имеет место встречное фрезерование, называемое обычно фрезерованием против движения подачи. Если главное движение и движение подачи происходят в одном направлении (см. рис. 4.1, б) имеет место попутное фрезерование, называемое обычно фрезерованием по движению подачи.

Встречное фрезерование характеризуется тем, что процесс резания начинается в точке А с нулевой толщины срезаемого слоя и заканчивается в точке В с максимальной толщиной атах срезаемого слоя.

Фреза отрывает заготовку от стола, приводя к увеличению зазора между столом и направляющими станины, вызывая вибрации и увеличение шероховатости обработанной поверхности. Работа зубьев фрезы связана с затруднительными условиями врезания зуба в металл.

При встречном фрезеровании нагрузка на зуб фрезы возрастает от нуля до максимума.

Достоинство фрезерования против движения подачи — это работа зубьев фрезы «из-под корки», т.е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостаток — наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.

Попутное фрезерование приводит к срезанию слоя наибольшей толщины в момент входа зуба фрезы в металл в точке В и нулевой толщины в момент выхода зуба в точке А.

Фреза прижимает заготовку к столу, а стол — к направляющим станины. Работа по второй схеме протекает более спокойно и обеспечивает более высокое качество обработанной поверхности, чем при работе по первой схеме.

При фрезеровании по движению подачи зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности.

§

Процесс фрезерования считают равномерным, когда суммарная длина режущих кромок, находящихся в работе, остается постоянной, что приводит к плавному изменению суммарной площади поперечного сечения срезаемого слоя, а следовательно, к незначительному колебанию силы резания. Это достигается только для фрез с винтовым зубом при условии кратности ширины фрезерования В осевому шагу tQфрезы (рис. 4.3), т.е.

B/to = k,

где k — целое число зубьев, работающих одновременно.

Зависимость между осевым t0и торцовым tTшагами цининдрической фрезы диаметром d определяется из треугольника аbс. Так как торцовый шаг

tт = pd/z, то to = pdctgw/z

Угол наклона зубьев фрезы при равномерном фрезеровании определяют по формуле

w = arctg(Bz/kpd)

Рис.4 .3. Схема расположения зубьев при равномерном фрезеровании:

1, 2, 3 – развертка на плоскость винтовых зубьев фрезы; t – глубина резания; y – угол, охватывающий обрабатываемую поверхность; w – угол наклона зуба; abc — треугольник, катетами которого являются шаги зубьев; остальные обозначения см. на рис. 4.2

Рекомендуется брать k = 2…3. В этом случае наибольшее колебание силы резания не превышает 20 %, что обеспечивает получение высокого качества обработанной поверхности.

§

Конструкции фрезерных станков многообразны: вертикальные и горизонтальные консольные, непрерывные, копировальные, бесконсольные вертикальные, широкоуниверсальные, продольные и др. Выпускают станки универсальные, специализированные и специальные.

К универсальному виду оборудования относят консольные горизонтально- и вертикально-фрезерные станки, они имеют много общих узлов. Прежде всего консоль — выступающая корпусная деталь, в которой расположена коробка подач и которая перемещается по вертикальным направляющим станины станка (вертикальная подача Dsв). По направляющим на консоли перемещаются салазки (поперечная подача DSn), а по направляющим салазок перемещается стол (продольная подача DSnp). Таким образом, заготовка, устанавливаемая на столе в тисках или другом приспособлении, получает перемещения вдоль трех взаимно-перпендикулярных координатных осей. Главное движение резания Dr— это вращение шпинделя вокруг вертикальной оси (у вертикально-фрезерных станков моделей 6Н11, 6А12Р, 6С12Ц и др. с размерами прямоугольных столов от 200 х 800 до 630 х 1600 мм или с круглым накладным столом диаметром 320 мм и более) или вокруг горизонтальной оси (у горизонтально-фрезерных станков моделей 6Н804Г, 6Н81Г, М83Г и др. с размерами прямоугольных столов от 160×630 мм у модели 6Н80Г до 400 х 1 600 мм у модели 6М83Г).

Коробка скоростей всех вышеупомянутых станков размещена в их станине.

На вертикально-фрезерном станке шпиндельная головка, несущая шпиндель, может поворачиваться в вертикальной плоскости. На ряде этих станков возможно как встречное, так и попутное фрезерование.

К универсальным относят горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его в требуемом положении.

У всех фрезерных станков величины поступательных перемещений элементов станка регулируются коробками подач, а главные вращательные перемещения (шпинделей) — коробками скоростей.

Обработку на этих станках осуществляют специальными или обычными стандартными фрезами.

На вертикально-фрезерном бесконсольном станке с ЧПУ программированные перемещения заготовки относительно инструмента одновременно по нескольким координатам позволяют получать сложную фасонную поверхность. Обработку заготовок на фрезерных станках с ЧПУ проводят попутным и встречным фрезерованием с одинаковой точностью, так как в коробках подач предусмотрено устройство для выбора зазоров.

Станки непрерывного фрезерования (модели 621М, 6М23, 6А23 и др.) бывают карусельно-фрезерные, у которых стол с заготовками (карусель) поворачивается относительно вертикальной оси, и барабанно-фрезерные, с горизонтальной осью поворота барабана (стола) также при круговой подаче. Станки применяют в условиях серийного и массового производства, причем часто загрузку-выгрузку заготовок на карусель или барабан осуществляют на ходу, без их остановки.

Копировально-фрезерные станки предназначены для обработки фасонных поверхностей сложного профиля.

Различают контурное и объемное фрезерование.

Контурное фрезерование применяют для получения плоских фасонных поверхностей замкнутого криволинейного контура с прямолинейной образующей (например, плоских кулачков, шаблонов и т.п.). Объемное фрезерование применяют для получения объемных фасонных поверхностей (например, лопаток турбин, коноидов, деталей пресс-форм и т.п.).

Копировально-фрезерные станки (модели 6Л463, 6А426, 6М42К и др.) выполняют универсальными и специализированными, для обработки конкретной детали (шинных пресс-форм, профилей плоских шаблонов, лонжеронов, лопаток турбин и т.д.). Универсальные копировальные станки позволяют делать гравировку или изготовлять детали штампов, матриц, пресс-форм и другие детали с рельефными поверхностями и контурами. Собственно копирование осуществляют по разметке с ручным управлением, по плоскому шаблону, по объемной модели (из гипса, дерева, металла), по программе, записанной на магнитной пленке, или по копиру.

Продольно-фрезерные станки (модели 6605, 6606, 6Г608 и др.) предназначены для обработки заготовок большой массы и размеров (типа станин, корпусов, коробок передач, рамных конструкций и т.п.). Продольно-фрезерные станки строят одно- и двухстоечными с длиной стола 1 250… 12000 мм и шириной 400…5000 мм, с одним или несколькими шпинделями. Они позволяют фрезеровать вертикальные, горизонтальные и наклонные плоскости, пазы и т. п. на самых длинных и крупных заготовках (массой до 30 т) или группы заготовок одновременно в условиях серийного производства с применением быстрорежущих и твердосплавных фрез.

Некоторые станки позволяют вести встречное и попутное фрезерование.

Продольно-фрезерные станки с ЧПУ оснащены ползунковыми бабками, расположенными на стойках и траверсе, и имеют перемещение по двум взаимно-перпендикулярным координатам. Бабки оснащены комплектом быстросменных или автоматически сменяемых навесных головок, что позволяет без перезакрепления проводить комплексную фрезерно-сверлильно-расточную обработку.

Объемное фрезерование наиболее успешно осуществляется на фрезерных станках с ЧПУ.

На базе фрезерных станков с ЧПУ выпускают многоцелевые станки, предназначенные для комплексной обработки корпусных заготовок с четырех сторон без переустановки.

Широкоуниверсальные фрезерные станки могут работать с горизонтальным, наклонным или вертикальным расположением одного или двух шпинделей при обработке средних по величине деталей различной формы. Эти станки оснащают большим набором принадлежностей: угловыми и круглыми столами, тисками, делительными головками и столами, быстропроходными головками и т.п.

Стол станка имеет размеры от 200 х 500 мм (мод. 675) до 400 х 1600 мм (мод. 6М83Ш). Станки находят применение в условиях единичного и серийного производства.

Разные станки фрезерной группы включают в себя металлорежущее оборудование, предназначенное для обработки конкретных заготовок или видов поверхностей: резьбофрезерные, шпоночно-фрезерные, шлицефрезерные, а также станки для обработки шлицов корончатых гаек, канавок спиральных и центровочных сверл, канавок шпоночных и дисковых фрез, плоскостей слитков и т.д.

§

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез: цилиндрические (см. рис. 11.1, в и 11.2, а), торцовые (см. рис. 11.1, г и 11.2, б), дисковые (см. рис. 11.2, в), концевые (рис. 11.4, а), угловые (рис. 11.4, б), шпоночные (рис. 11.4, в), фасонные (рис. 11.4, г).

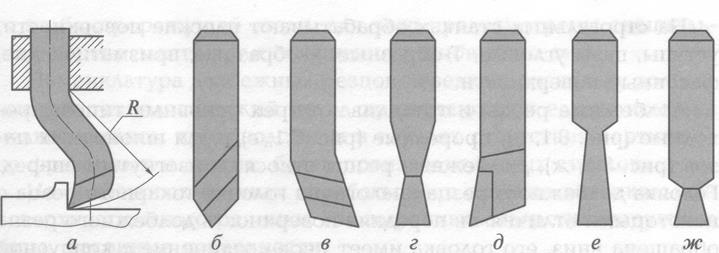

Фрезы изготавливают цельными (см. рис. 11.4, а—г) или сборными (рис. 11.4, д). Режущие кромки могут быть прямыми (см. рис. 11.2, в) или винтовыми (см. рис. 11.1, в, г, 11.2, а, б и 11.4, а, в). Фрезы имеют остроконечную (рис. 11.4, е) или затылованную (рис. 11.4, ж) форму зуба. У фрез с остроконечными зубьями передняя и задняя поверхности лезвия плоские. У фрез с затылованными зубьями передняя поверхность плоская, а задняя выполнена по спирали Архимеда (в сечении, перпендикулярном оси фрезы), при переточке по передней поверхности профиль зуба фрезы сохраняется.

Рис. 4.4. Типы фрез:

а — концевая; б — угловая; в — шпоночная; г — фасонная; д — сборная; е — с остроконечным зубом; ж — с затылованным зубом

Цельные фрезы изготавливают из инструментальных сталей. У сборных фрез (см. рис. 4.4, д) зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинами из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически. Изготавливают торцовые фрезы с механически закрепленными ножами из композитов.

Эффективное использование режущих инструментов невозможно без периодической заточки затупившихся, изношенных элементов. Частое затачивание инструментов, как и чрезмерно редкое, не способствует их лучшей работе. В результате многочисленных опытов получены значения* допустимых износов фрез в зависимости от их назначения, обрабатываемого материала, материала режущей части инструмента и стадии обработки заготовки.

Изнашивание фрез протекает по передней и задней поверхностям, но определяющим является износ h3задней поверхности. Фрезы разного назначения имеют свои места наибольшего износа: угловые фрезы — по большему диаметру, фасонные фрезы — места с худшей геометрией, цилиндрические фрезы — среднюю, наиболее используемую часть цилиндра, торцовые сборные головки— вершины ножей и т.д. На рис. 4.5, а показано измерение износа h3остроконечных затылованных фрез, а на рис. 11.5, б стрелками указаны наиболее изнашиваемые участки фрез разных типов.

Восстановление режущих качеств фрез осуществляют переточкой режущих элементов на заточных станках. Для заточки торцовых фрез в сборе при их диаметрах от 80 до 1 ООО мм применяют станки-полуавтоматы мод. ЗБ667, ЗА667, 3669 и др., работающие абразивными и алмазными кругами. Станок 3Э667 позволяет вести электрохимическую заточку фрез. Для заточки сегментных пил применяют полуавтоматы мод. 3693, 3692 и др. Фрезы обычных размеров затачивают на универсально-заточных станках мод. 3А64 и др. Сборные фрезы перед заточкой можно шлифовать по цилиндрам и торцам на круглошлифовальных станках.

В ряде случаев ножи сборных фрез можно предварительно затачивать вне корпуса фрезы.

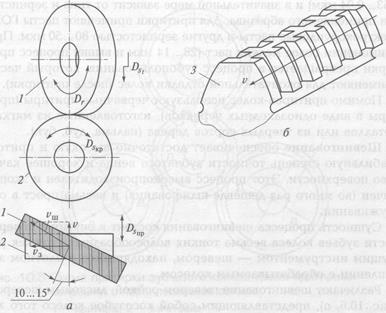

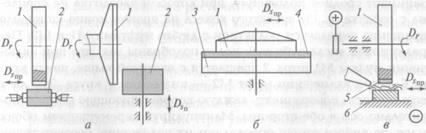

Затылованные фрезы (при желании сохранить их профиль) затачивают только по передней поверхности, а остроконечные — главным образом по задней. Затачивать затылованные фрезы, у которых передняя поверхность плоская, можно тарельчатым кругом (рис. 11.6, а). Заточку передней поверхности фрез с винтовым зубом (рис. 11.6, б) осуществляют конической поверхностью круга, чтобы не было «зареза» шлифуемой поверхности.

По задней поверхности фрезы можно затачивать периферией круга (рис. 11.6, в) или торцом чашечного круга (рис. 11.6, г). Необходимое смещение Н и Нхплоскости, в которой происходит заточка, относительно диаметральной плоскости фрезы определяется расчетом. Для шлифования по диаметру и торцу и для заточки быстрорежущих фрез служат круги из электрокорунда белого на керамической связке, а для доводки — круги из карбида кремния зеленого на бакелитовой связке.

Рис. 4.5. Схемы износа остроконечного и затылованного зуба фрез (а) и зоны интенсивного изнашивания фрез разных типов (б): h3— износ задней поверхности

Твердосплавные фрезы затачивают кругами из карбида кремния зеленого на керамической или бакелитовой связке, а доводят алмазными кругами. Разработаны стандартизированные конструкции кругов из синтетических алмазов для заточки и доводки фрез с вставными твердосплавными ножами по передним и задним плоским поверхностям, для заточки и доводки фрез с винтовым зубом и т. д.

Качество заточки определяется соблюдением заданных геометрических параметров, радиальным биением режущих кромок, шероховатостью передней и задней заточенных поверхностей, отсутствием микротрещин на твердосплавных режущих элементах.

Рис. 11.6. Схемы заточки фрез по передней (а, б) и задней (в, г) поверхностям:

а — затылованной прямозубой; б — остроконечной с винтовым зубом; в — периферией круга; г — торцом чашечного круга; 1 — затачиваемая фреза; 2 — заточный инструмент; 3 — абразивный слой; Н, Н1— смещения инструмента

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ФРЕЗЕРНЫХ СТАНКОВ